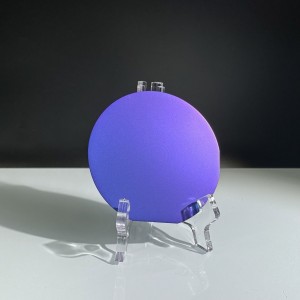

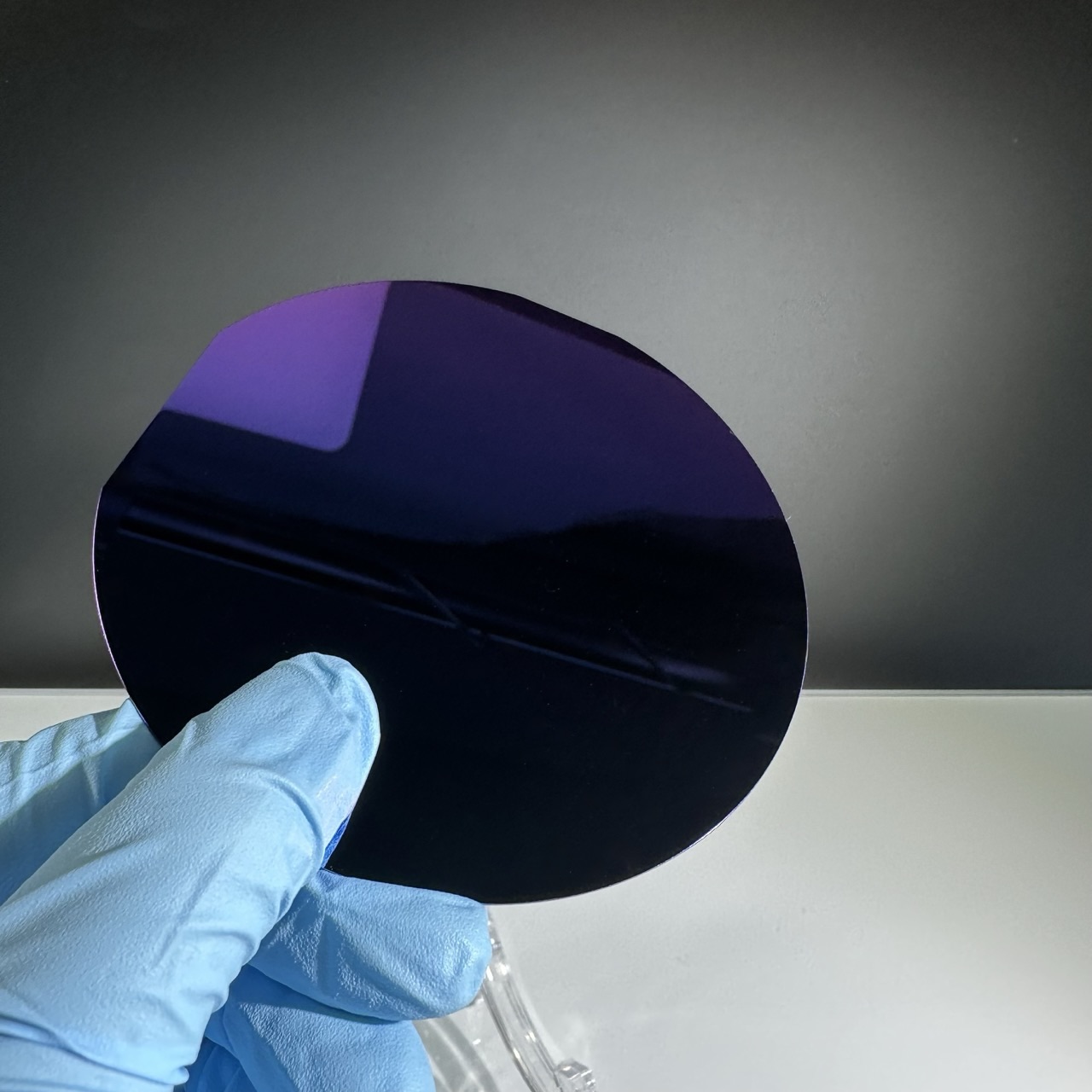

ویفر سیلیکون اکسید حرارتی لایه نازک SiO2، 4 اینچ، 6 اینچ، 8 اینچ، 12 اینچ

معرفی جعبه ویفر

فرآیند اصلی تولید ویفرهای سیلیکونی اکسید شده معمولاً شامل مراحل زیر است: رشد سیلیکون تک کریستالی، برش به ویفر، صیقل دادن، تمیز کردن و اکسیداسیون.

رشد سیلیکون تکبلوری: ابتدا، سیلیکون تکبلوری در دماهای بالا با روشهایی مانند روش چکرالسکی یا روش منطقه شناور رشد داده میشود. این روش امکان تهیه تکبلوریهای سیلیکون با خلوص بالا و یکپارچگی شبکه را فراهم میکند.

برش: سیلیکون تکبلوری رشد داده شده معمولاً به شکل استوانهای است و برای استفاده به عنوان زیرلایه ویفر، باید به ویفرهای نازک برش داده شود. برش معمولاً با یک برشدهنده الماس انجام میشود.

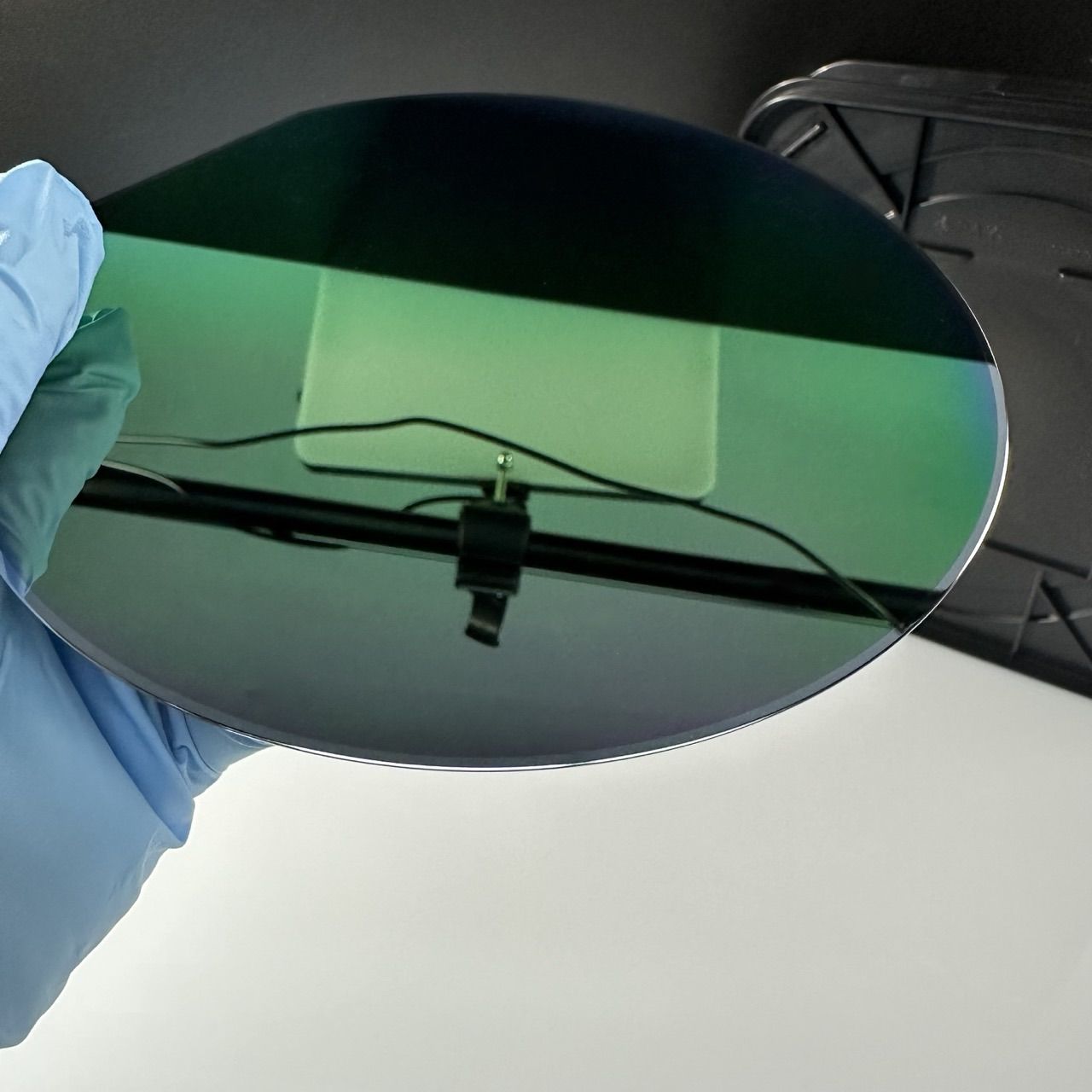

پرداخت: سطح ویفر برش خورده ممکن است ناهموار باشد و برای دستیابی به سطحی صاف، نیاز به پرداخت شیمیایی-مکانیکی دارد.

تمیز کردن: ویفر صیقل داده شده برای از بین بردن ناخالصیها و گرد و غبار تمیز میشود.

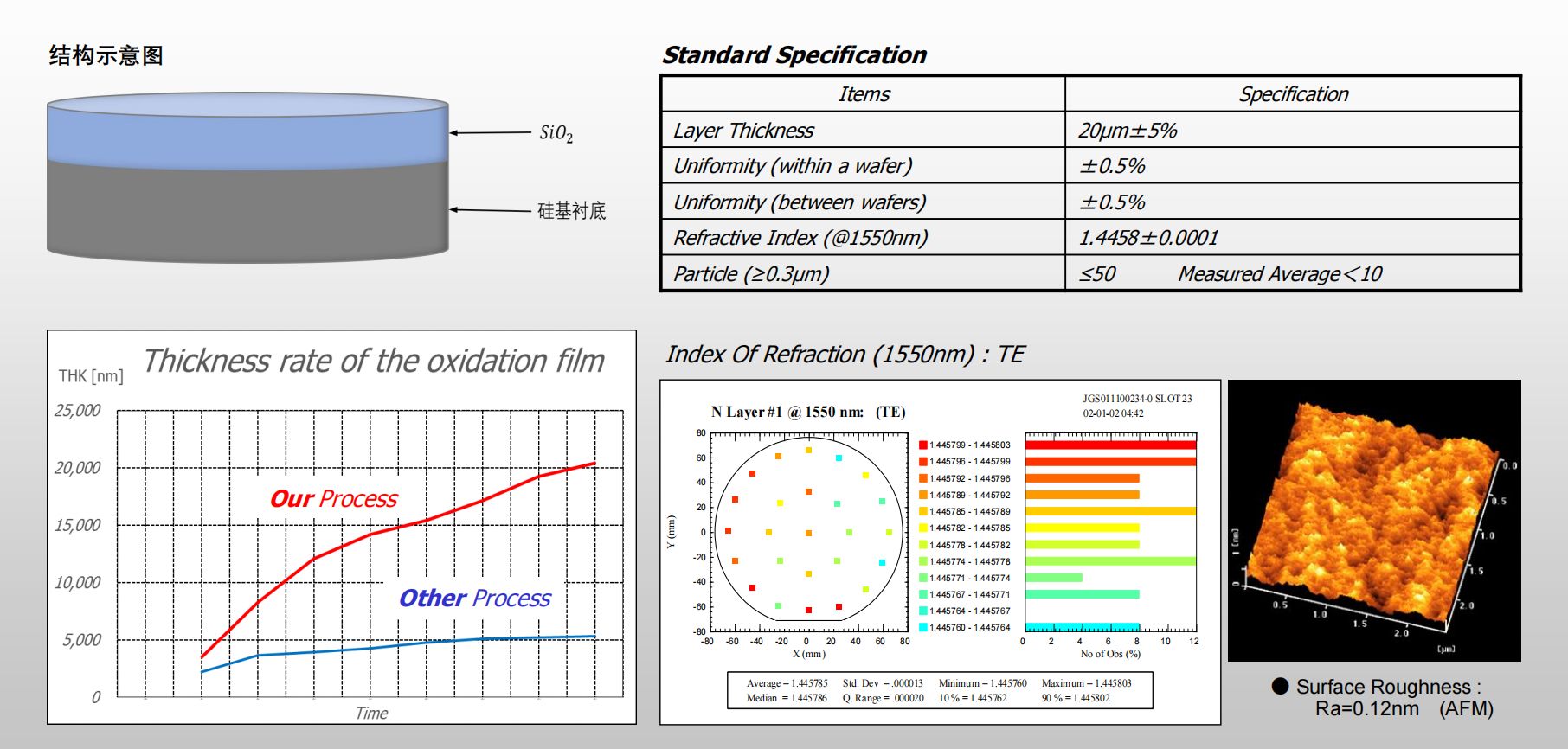

اکسیداسیون: در نهایت، ویفرهای سیلیکونی برای عملیات اکسیداسیون در کورهای با دمای بالا قرار میگیرند تا یک لایه محافظ از دی اکسید سیلیکون تشکیل شود که خواص الکتریکی و استحکام مکانیکی آن را بهبود میبخشد و همچنین به عنوان یک لایه عایق در مدارهای مجتمع عمل میکند.

کاربردهای اصلی ویفرهای سیلیکونی اکسید شده شامل ساخت مدارهای مجتمع، ساخت سلولهای خورشیدی و ساخت سایر دستگاههای الکترونیکی است. ویفرهای اکسید سیلیکون به دلیل خواص مکانیکی عالی، پایداری ابعادی و شیمیایی، توانایی کار در دماهای بالا و فشارهای بالا و همچنین خواص عایقی و نوری خوب، به طور گسترده در زمینه مواد نیمههادی مورد استفاده قرار میگیرند.

مزایای آن شامل ساختار کریستالی کامل، ترکیب شیمیایی خالص، ابعاد دقیق، خواص مکانیکی خوب و غیره است. این ویژگیها، ویفرهای اکسید سیلیکون را به ویژه برای ساخت مدارهای مجتمع با کارایی بالا و سایر دستگاههای میکروالکترونیک مناسب میکند.

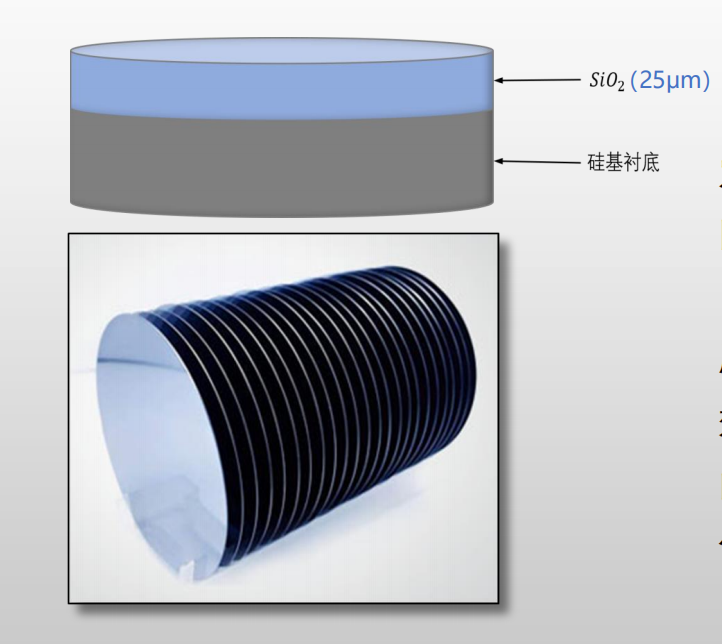

نمودار تفصیلی