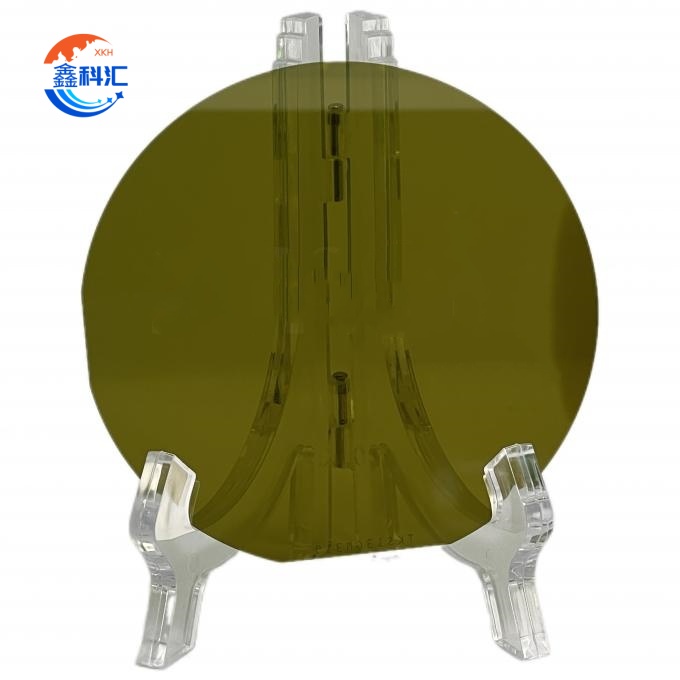

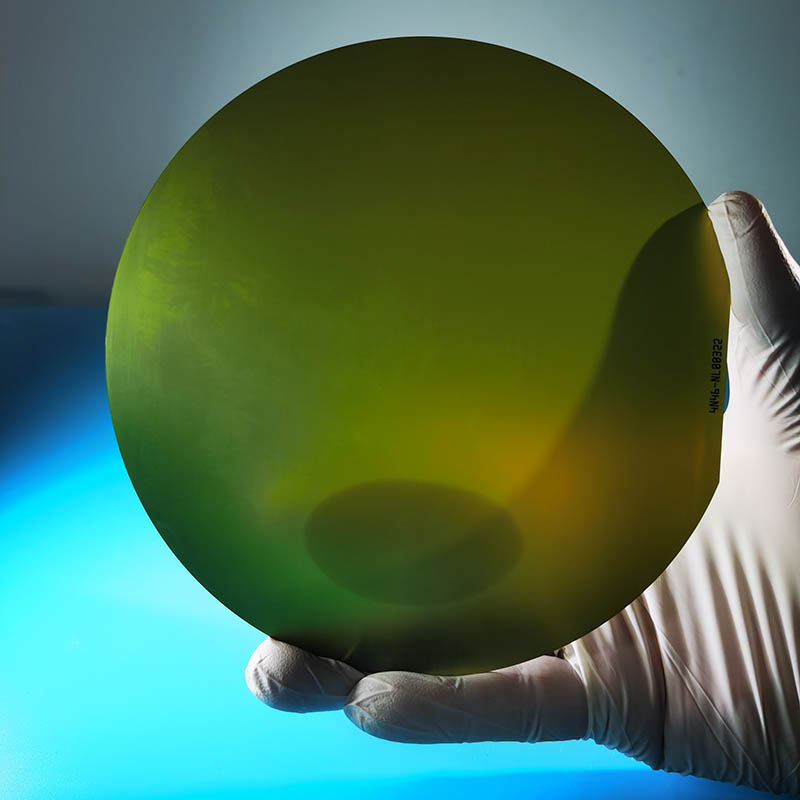

ویفر سیلیکون کاربید SiC 8 اینچی نوع 4H-N با ضخامت 0.5 میلیمتر، گرید تولیدی، گرید تحقیقاتی، زیرلایه صیقلی سفارشی

ویژگیهای اصلی زیرلایه سیلیکون کاربید ۸ اینچی نوع ۴H-N عبارتند از:

۱. تراکم میکروتوبول: ≤ ۰.۱/cm² یا کمتر، مثلاً تراکم میکروتوبول در برخی محصولات به طور قابل توجهی به کمتر از ۰.۰۵/cm² کاهش مییابد.

۲. نسبت شکل کریستالی: نسبت شکل کریستالی 4H-SiC به ۱۰۰٪ میرسد.

۳. مقاومت ویژه: ۰.۰۱۴ تا ۰.۰۲۸ اهم بر سانتیمتر، یا پایدارتر بین ۰.۰۱۵ تا ۰.۰۲۵ اهم بر سانتیمتر.

۴. زبری سطح: CMP Si Face Ra≤0.12nm.

۵. ضخامت: معمولاً ۵۰۰.۰±۲۵μm یا ۳۵۰.۰±۲۵μm.

۶. زاویه پخزنی: ۲۵±۵ درجه یا ۳۰±۵ درجه برای A1/A2 بسته به ضخامت.

۷. چگالی کل نابجایی: ≤۳۰۰۰ بر سانتیمتر مربع.

۸. آلودگی فلزی سطحی: ≤1E+11 اتم بر سانتیمتر مربع.

۹. خمیدگی و تاب برداشتن: به ترتیب ≤ ۲۰μm و ≤۲μm.

این ویژگیها باعث میشود زیرلایههای کاربید سیلیکون ۸ اینچی از ارزش کاربردی مهمی در ساخت دستگاههای الکترونیکی با دمای بالا، فرکانس بالا و توان بالا برخوردار باشند.

ویفر سیلیکون کاربید 8 اینچی کاربردهای مختلفی دارد.

۱. دستگاههای قدرت: ویفرهای SiC به طور گسترده در ساخت دستگاههای الکترونیک قدرت مانند MOSFETهای قدرت (ترانزیستورهای اثر میدانی اکسید فلز-نیمههادی)، دیودهای شاتکی و ماژولهای یکپارچهسازی قدرت استفاده میشوند. به دلیل رسانایی حرارتی بالا، ولتاژ شکست بالا و تحرک الکترونی بالای SiC، این دستگاهها میتوانند در محیطهای با دمای بالا، ولتاژ بالا و فرکانس بالا، به تبدیل توان کارآمد و با کارایی بالا دست یابند.

۲. دستگاههای اپتوالکترونیکی: ویفرهای SiC نقش حیاتی در دستگاههای اپتوالکترونیکی دارند که برای ساخت آشکارسازهای نوری، دیودهای لیزری، منابع فرابنفش و غیره استفاده میشوند. خواص نوری و الکترونیکی برتر کاربید سیلیکون، آن را به مادهای انتخابی تبدیل کرده است، به خصوص در کاربردهایی که به دماهای بالا، فرکانسهای بالا و سطوح توان بالا نیاز دارند.

۳. دستگاههای فرکانس رادیویی (RF): تراشههای SiC همچنین برای ساخت دستگاههای RF مانند تقویتکنندههای توان RF، سوئیچهای فرکانس بالا، حسگرهای RF و موارد دیگر استفاده میشوند. پایداری حرارتی بالای SiC، ویژگیهای فرکانس بالا و تلفات کم، آن را برای کاربردهای RF مانند ارتباطات بیسیم و سیستمهای رادار ایدهآل میکند.

۴. الکترونیک دما بالا: به دلیل پایداری حرارتی بالا و خاصیت ارتجاعی دمایی، از ویفرهای SiC برای تولید محصولات الکترونیکی طراحی شده برای کار در محیطهای با دمای بالا، از جمله الکترونیک قدرت، حسگرها و کنترلکنندههای دما بالا، استفاده میشود.

مسیرهای اصلی کاربرد زیرلایه سیلیکون کاربید ۸ اینچی نوع ۴H-N شامل ساخت دستگاههای الکترونیکی با دمای بالا، فرکانس بالا و توان بالا، به ویژه در زمینههای الکترونیک خودرو، انرژی خورشیدی، تولید انرژی بادی، لوکوموتیوهای الکتریکی، سرورها، لوازم خانگی و وسایل نقلیه الکتریکی است. علاوه بر این، دستگاههایی مانند MOSFET های SiC و دیودهای شاتکی عملکرد بسیار خوبی در فرکانسهای سوئیچینگ، آزمایشهای اتصال کوتاه و کاربردهای اینورتر نشان دادهاند که استفاده از آنها را در الکترونیک قدرت هدایت میکند.

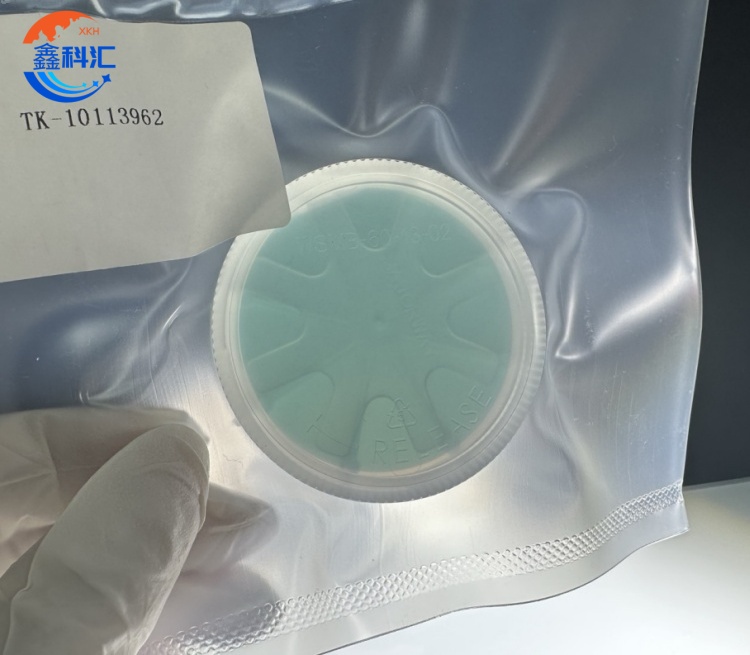

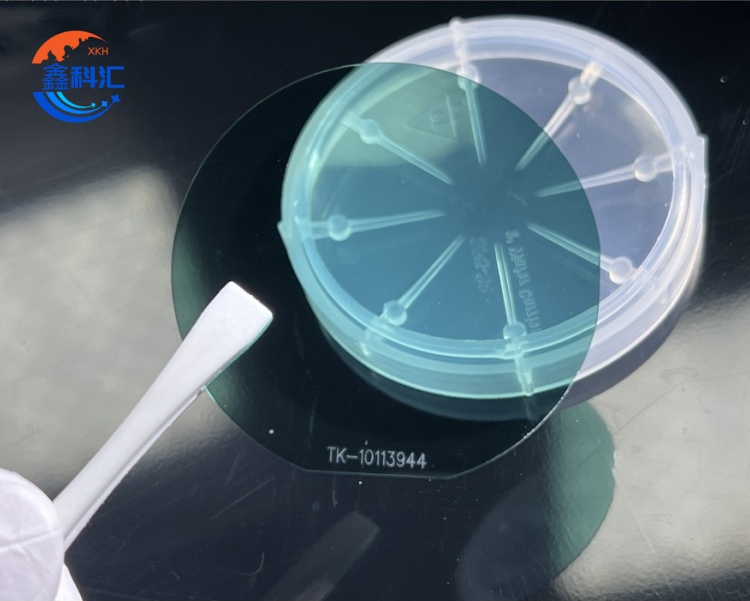

XKH را میتوان با ضخامتهای مختلف و مطابق با نیاز مشتری سفارشیسازی کرد. زبری سطح و پرداختهای مختلف در دسترس است. انواع مختلف دوپینگ (مانند دوپینگ نیتروژن) پشتیبانی میشود. XKH میتواند پشتیبانی فنی و خدمات مشاورهای ارائه دهد تا اطمینان حاصل شود که مشتریان میتوانند مشکلات را در فرآیند استفاده حل کنند. زیرلایه کاربید سیلیکون ۸ اینچی از نظر کاهش هزینه و افزایش ظرفیت مزایای قابل توجهی دارد که میتواند هزینه واحد تراشه را در مقایسه با زیرلایه ۶ اینچی حدود ۵۰٪ کاهش دهد. علاوه بر این، افزایش ضخامت زیرلایه ۸ اینچی به کاهش انحرافات هندسی و تاب برداشتن لبه در حین ماشینکاری کمک میکند و در نتیجه بازده را بهبود میبخشد.

نمودار تفصیلی