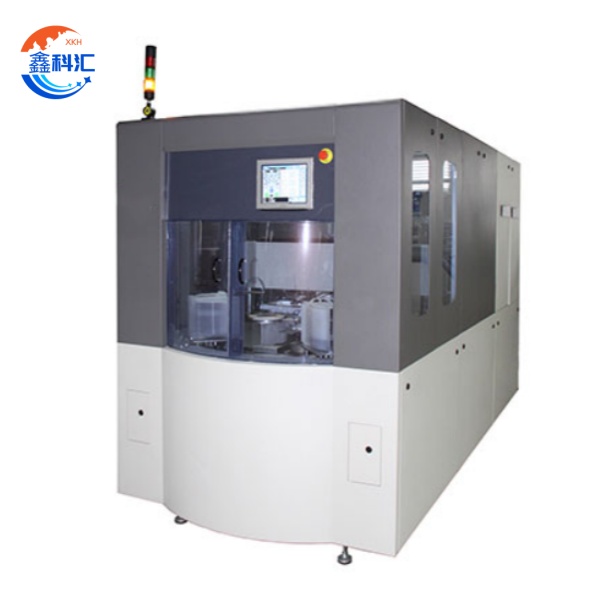

تجهیزات نازکسازی ویفر برای پردازش ویفرهای یاقوت کبود/SiC/Si با قطر ۴ تا ۱۲ اینچ

اصل کار

فرآیند نازک شدن ویفر از طریق سه مرحله انجام میشود:

سنگزنی خشن: یک چرخ الماس (اندازه دانه ۲۰۰ تا ۵۰۰ میکرومتر) ۵۰ تا ۱۵۰ میکرومتر از ماده را با سرعت ۳۰۰۰ تا ۵۰۰۰ دور در دقیقه برمیدارد تا ضخامت را به سرعت کاهش دهد.

سنگزنی ریز: یک چرخ ظریفتر (اندازه دانه ۱ تا ۵۰ میکرومتر) ضخامت را با سرعت کمتر از ۱ میکرومتر بر ثانیه به ۲۰ تا ۵۰ میکرومتر کاهش میدهد تا آسیب زیرسطحی به حداقل برسد.

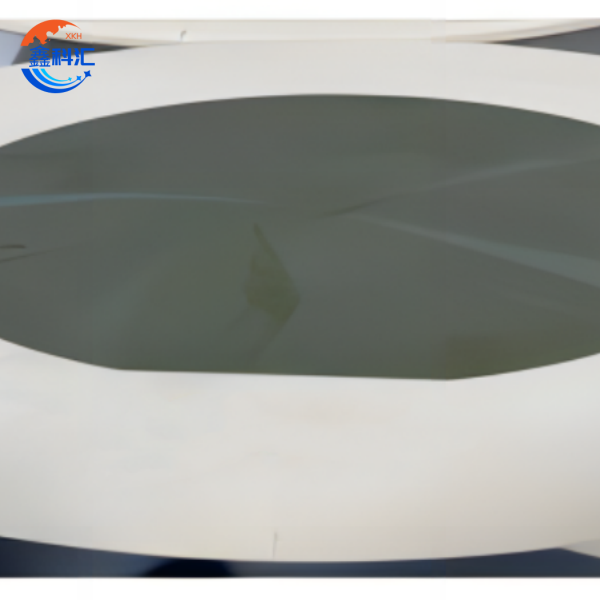

پرداخت (CMP): یک دوغاب شیمیایی-مکانیکی، آسیبهای باقیمانده را از بین میبرد و به Ra <0.1 nm میرسد.

مواد سازگار

سیلیکون (Si): استاندارد برای ویفرهای CMOS، که برای انباشت سهبعدی تا ۲۵ میکرومتر نازک شدهاند.

کاربید سیلیکون (SiC): برای پایداری حرارتی به چرخهای الماس مخصوص (غلظت الماس ۸۰٪) نیاز دارد.

یاقوت کبود (Al₂O₃): برای کاربردهای UV LED تا ضخامت ۵۰ میکرومتر نازک شده است.

اجزای اصلی سیستم

۱. سیستم سنگزنی

آسیاب دو محوره: آسیاب درشت/ریز را در یک پلتفرم ترکیب میکند و زمان چرخه را تا 40٪ کاهش میدهد.

اسپیندل آئرواستاتیک: محدوده سرعت 0 تا 6000 دور در دقیقه با انحراف شعاعی کمتر از 0.5 میکرومتر.

۲. سیستم جابجایی ویفر

سه نظام خلأ: نیروی نگهدارنده >50 نیوتن با دقت موقعیتیابی ±0.1 میکرومتر.

بازوی رباتیک: ویفرهای ۴ تا ۱۲ اینچی را با سرعت ۱۰۰ میلیمتر بر ثانیه حمل میکند.

۳. سیستم کنترل

تداخلسنجی لیزری: پایش ضخامت در لحظه (وضوح 0.01 میکرومتر).

پیشخور مبتنی بر هوش مصنوعی: سایش چرخها را پیشبینی کرده و پارامترها را بهطور خودکار تنظیم میکند.

۴. خنکسازی و تمیز کردن

تمیز کردن اولتراسونیک: ذرات بزرگتر از 0.5 میکرومتر را با راندمان 99.9٪ از بین میبرد.

آب دیونیزه: ویفر را تا دمای کمتر از ۵ درجه سانتیگراد بالاتر از دمای محیط خنک میکند.

مزایای اصلی

۱. دقت فوقالعاده بالا: TTV (تغییرات ضخامت کل) <0.5 میکرومتر، WTW (تغییرات ضخامت درون ویفر) <1 میکرومتر.

۲. ادغام چند فرآیندی: سنگزنی، CMP و حکاکی پلاسما را در یک دستگاه ترکیب میکند.

۳. سازگاری مواد:

سیلیکون: کاهش ضخامت از ۷۷۵ میکرومتر به ۲۵ میکرومتر.

SiC: برای کاربردهای RF به TTV کمتر از 2 میکرومتر دست مییابد.

ویفرهای آلاییده: ویفرهای InP آلاییده با فسفر با رانش مقاومت ویژه کمتر از 5٪.

۴. اتوماسیون هوشمند: یکپارچهسازی MES خطای انسانی را تا ۷۰٪ کاهش میدهد.

۵. بهرهوری انرژی: ۳۰٪ کاهش مصرف برق از طریق ترمز احیاکننده.

کاربردهای کلیدی

۱. بستهبندی پیشرفته

• آیسیهای سهبعدی: نازکسازی ویفر، امکان روی هم چیدن عمودی تراشههای منطقی/حافظه (مثلاً پشتههای HBM) را فراهم میکند و در مقایسه با راهحلهای ۲.۵ بعدی، به پهنای باند ۱۰ برابر بیشتر و ۵۰٪ کاهش مصرف برق دست مییابد. این تجهیزات از پیوند هیبریدی و ادغام TSV (از طریق سیلیکون) پشتیبانی میکنند که برای پردازندههای هوش مصنوعی/یادگیری ماشین که به گام اتصال کمتر از ۱۰ میکرومتر نیاز دارند، حیاتی است. به عنوان مثال، ویفرهای ۱۲ اینچی که تا ۲۵ میکرومتر نازک شدهاند، امکان روی هم چیدن ۸+ لایه را با حفظ کمتر از ۱.۵٪ تاب برداشتن فراهم میکنند که برای سیستمهای LiDAR خودرو ضروری است.

• بستهبندی با فن-خروجی: با کاهش ضخامت ویفر به 30 میکرومتر، طول اتصالات 50 درصد کاهش مییابد، تأخیر سیگنال به حداقل میرسد (<0.2 ps/mm) و امکان ساخت چیپلتهای فوق نازک 0.4 میلیمتری برای SoCهای موبایل فراهم میشود. این فرآیند از الگوریتمهای سنگزنی جبرانشده با تنش برای جلوگیری از تاب برداشتن (کنترل TTV >50 میکرومتر) استفاده میکند و قابلیت اطمینان را در کاربردهای RF با فرکانس بالا تضمین میکند.

۲. الکترونیک قدرت

• ماژولهای IGBT: نازک شدن تا ۵۰ میکرومتر، مقاومت حرارتی را به کمتر از ۰.۵ درجه سانتیگراد بر وات کاهش میدهد و MOSFETهای SiC با ولتاژ ۱۲۰۰ ولت را قادر میسازد تا در دمای اتصال ۲۰۰ درجه سانتیگراد کار کنند. تجهیزات ما از سنگزنی چند مرحلهای (درشت: ۴۶ میکرومتر دانهبندی → ریز: ۴ میکرومتر دانهبندی) برای از بین بردن آسیب زیرسطحی استفاده میکنند و به بیش از ۱۰۰۰۰ چرخه قابلیت اطمینان چرخه حرارتی دست مییابند. این امر برای اینورترهای خودروهای برقی بسیار مهم است، جایی که ویفرهای SiC با ضخامت ۱۰ میکرومتر سرعت سوئیچینگ را ۳۰٪ بهبود میبخشند.

• دستگاههای توان GaN-on-SiC: نازک شدن ویفر تا 80 میکرومتر، تحرک الکترون (μ > 2000 cm²/V·s) را برای GaN HEMT های 650 ولتی افزایش میدهد و تلفات رسانایی را 18٪ کاهش میدهد. این فرآیند از برش با کمک لیزر برای جلوگیری از ترک خوردگی در حین نازک شدن استفاده میکند و به برادهبرداری لبه کمتر از 5 میکرومتر برای تقویتکنندههای توان RF دست مییابد.

۳. الکترونیک نوری

• LEDهای GaN-on-SiC: زیرلایههای یاقوت کبود ۵۰ میکرومتری با به حداقل رساندن به دام افتادن فوتون، راندمان استخراج نور (LEE) را به ۸۵٪ (در مقابل ۶۵٪ برای ویفرهای ۱۵۰ میکرومتری) بهبود میبخشند. کنترل TTV بسیار پایین تجهیزات ما (<0.3 میکرومتر) انتشار یکنواخت LED را در ویفرهای ۱۲ اینچی تضمین میکند، که برای نمایشگرهای Micro-LED که به یکنواختی طول موج <100 نانومتر نیاز دارند، بسیار مهم است.

• فوتونیک سیلیکونی: ویفرهای سیلیکونی با ضخامت ۲۵ میکرومتر، تلفات انتشار کمتری معادل ۳ دسیبل بر سانتیمتر در موجبرها ایجاد میکنند که برای فرستنده/گیرندههای نوری ۱.۶ ترابیت بر ثانیه ضروری است. این فرآیند، هموارسازی CMP را برای کاهش زبری سطح به Ra <0.1 نانومتر ادغام میکند و راندمان کوپلینگ را تا ۴۰٪ افزایش میدهد.

۴. حسگرهای MEMS

• شتابسنجها: ویفرهای سیلیکونی ۲۵ میکرومتری با افزایش حساسیت جابجایی جرم-ثابت، به SNR > ۸۵ دسیبل (در مقایسه با ۷۵ دسیبل برای ویفرهای ۵۰ میکرومتری) دست مییابند. سیستم سنگزنی دو محوره ما گرادیانهای تنش را جبران میکند و از رانش حساسیت کمتر از ۰.۵٪ در دمای ۴۰- درجه سانتیگراد تا ۱۲۵ درجه سانتیگراد اطمینان حاصل میکند. کاربردهای آن شامل تشخیص تصادف خودرو و ردیابی حرکت AR/VR است.

• حسگرهای فشار: نازک شدن تا 40 میکرومتر، محدوده اندازهگیری 0 تا 300 بار را با هیسترزیس FS کمتر از 0.1٪ امکانپذیر میکند. با استفاده از پیوند موقت (حاملهای شیشهای)، این فرآیند از شکستگی ویفر در حین حکاکی پشتی جلوگیری میکند و به تحمل فشار بیش از حد کمتر از 1 میکرومتر برای حسگرهای صنعتی اینترنت اشیا دست مییابد.

• همافزایی فنی: تجهیزات نازکسازی ویفر ما، سنگزنی مکانیکی، CMP و حکاکی پلاسما را برای مقابله با چالشهای متنوع مواد (Si، SiC، یاقوت کبود) متحد میکند. به عنوان مثال، GaN-on-SiC برای ایجاد تعادل بین سختی و انبساط حرارتی به سنگزنی هیبریدی (چرخهای الماسه + پلاسما) نیاز دارد، در حالی که حسگرهای MEMS از طریق پرداخت CMP به زبری سطح زیر 5 نانومتر نیاز دارند.

• تأثیر در صنعت: این فناوری با فراهم کردن ویفرهای نازکتر و با عملکرد بالاتر، نوآوریهایی را در تراشههای هوش مصنوعی، ماژولهای موج میلیمتری 5G و لوازم الکترونیکی انعطافپذیر، با تلرانسهای TTV کمتر از 0.1 میکرومتر برای نمایشگرهای تاشو و کمتر از 0.5 میکرومتر برای حسگرهای LiDAR خودرو، ایجاد میکند.

خدمات XKH

۱. راهکارهای سفارشی

پیکربندیهای مقیاسپذیر: طرحهای محفظه ۴ تا ۱۲ اینچی با بارگیری/تخلیه خودکار.

پشتیبانی از آلایش: دستور العملهای سفارشی برای کریستالهای آلایش شده با Er/Yb و ویفرهای InP/GaAs.

۲. پشتیبانی کامل

توسعه فرآیند: نسخه آزمایشی رایگان با بهینهسازی اجرا میشود.

آموزش جهانی: کارگاههای فنی سالانه در زمینه نگهداری و عیبیابی.

۳. پردازش چند مادهای

SiC: نازک شدن ویفر تا ۱۰۰ میکرومتر با Ra <0.1 نانومتر.

یاقوت کبود: ضخامت ۵۰ میکرومتر برای پنجرههای لیزر UV (میزان عبور >۹۲٪ در ۲۰۰ نانومتر).

۴. خدمات ارزش افزوده

مواد مصرفی: چرخهای الماس (بیش از ۲۰۰۰ ویفر در طول عمر) و دوغابهای CMP.

نتیجهگیری

این تجهیزات نازکسازی ویفر، دقت پیشرو در صنعت، تطبیقپذیری چند مادهای و اتوماسیون هوشمند را ارائه میدهد و آن را برای ادغام سهبعدی و الکترونیک قدرت ضروری میسازد. خدمات جامع XKH - از سفارشیسازی گرفته تا پسپردازش - به مشتریان اطمینان میدهد که در تولید نیمههادیها به بهرهوری هزینه و عملکرد عالی دست یابند.