سینی سرامیکی سیلیکون کاربید - سینیهای بادوام و با کارایی بالا برای کاربردهای حرارتی و شیمیایی

نمودار تفصیلی

معرفی محصول

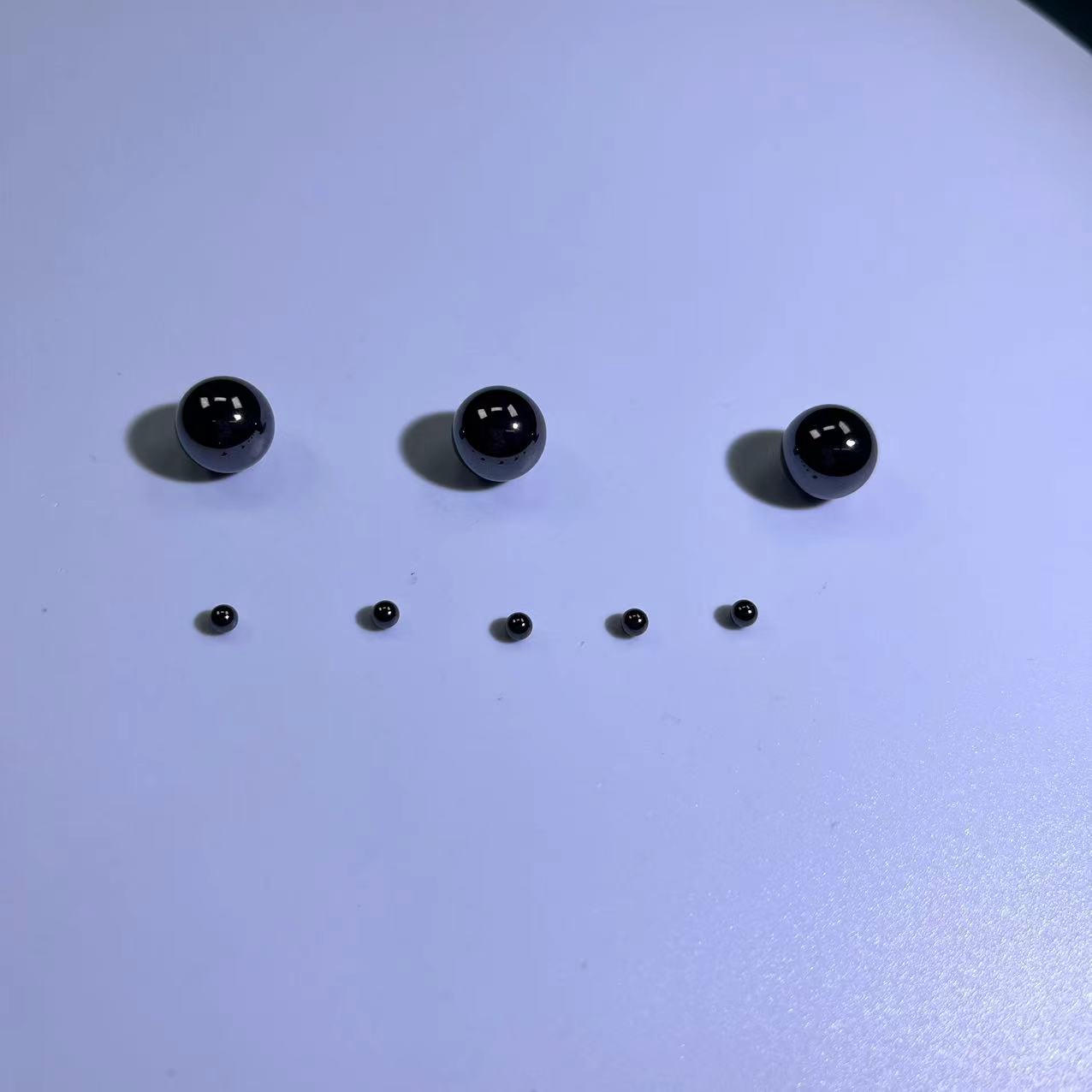

سینیهای سرامیکی سیلیکون کاربید (SiC) اجزای با کارایی بالا هستند که به طور گسترده در محیطهای صنعتی با دمای بالا، بار زیاد و از نظر شیمیایی خشن مورد استفاده قرار میگیرند. این سینیها که از مواد سرامیکی سیلیکون کاربید پیشرفته مهندسی شدهاند، برای ارائه استحکام مکانیکی استثنایی، رسانایی حرارتی عالی و مقاومت عالی در برابر شوک حرارتی، اکسیداسیون و خوردگی طراحی شدهاند. ماهیت مستحکم آنها، آنها را برای کاربردهای صنعتی مختلف از جمله تولید نیمههادی، پردازش فتوولتائیک، تفجوشی قطعات متالورژی پودر و موارد دیگر بسیار مناسب میکند.

سینیهای کاربید سیلیکون به عنوان حاملها یا تکیهگاههای ضروری در طول فرآیندهای عملیات حرارتی که در آنها دقت ابعادی، یکپارچگی ساختاری و مقاومت شیمیایی بسیار مهم است، عمل میکنند. در مقایسه با مواد سرامیکی سنتی مانند آلومینا یا مولایت، سینیهای SiC عملکرد بسیار بالاتری را ارائه میدهند، به خصوص در شرایطی که شامل چرخههای حرارتی مکرر و اتمسفرهای تهاجمی هستند.

فرآیند تولید و ترکیب مواد

تولید سینیهای سرامیکی SiC شامل مهندسی دقیق و فناوریهای پیشرفتهی زینترینگ برای تضمین چگالی بالا، ریزساختار یکنواخت و عملکرد پایدار است. مراحل کلی شامل موارد زیر است:

-

انتخاب مواد اولیه

پودر کاربید سیلیکون با خلوص بالا (≥99%) انتخاب میشود، که اغلب با کنترل اندازه ذرات خاص و حداقل ناخالصیها برای تضمین خواص مکانیکی و حرارتی بالا همراه است. -

روشهای شکلدهی

بسته به مشخصات سینی، تکنیکهای شکلدهی مختلفی به کار گرفته میشوند:-

پرس ایزواستاتیک سرد (CIP) برای قطعات فشرده با چگالی بالا و یکنواخت

-

اکستروژن یا ریختهگری دوغابی برای اشکال پیچیده

-

قالبگیری تزریقی برای هندسههای دقیق و جزئی

-

-

تکنیکهای زینترینگ

بدنه خام در دماهای بسیار بالا، معمولاً در محدوده ۲۰۰۰ درجه سانتیگراد، تحت اتمسفر خنثی یا خلاء، تف جوشی میشود. روشهای متداول تف جوشی عبارتند از:-

SiC پیوند شده با واکنش (RB-SiC)

-

SiC تف جوشی شده بدون فشار (SSiC)

-

SiC تبلور مجدد یافته (RBSiC)

هر روش منجر به خواص مواد کمی متفاوت، مانند تخلخل، استحکام و رسانایی حرارتی میشود.

-

-

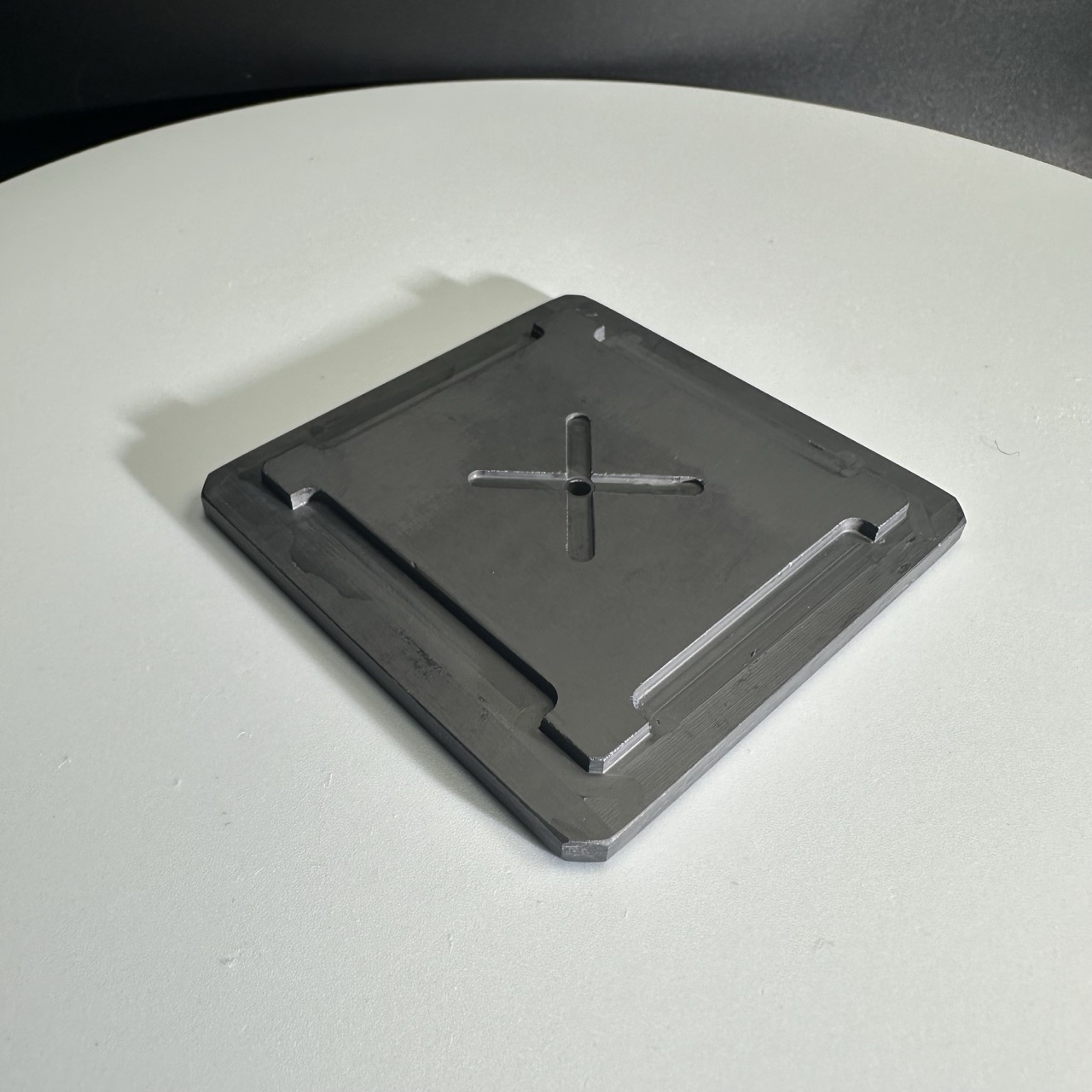

ماشینکاری دقیق

پس از تفجوشی، سینیها برای دستیابی به تلرانسهای ابعادی دقیق، سطح صاف و مسطح، ماشینکاری میشوند. عملیات سطحی مانند صیقلکاری، سنگزنی و پولیش میتواند بر اساس نیاز مشتری اعمال شود.

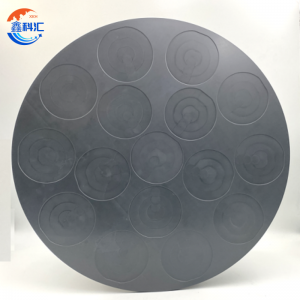

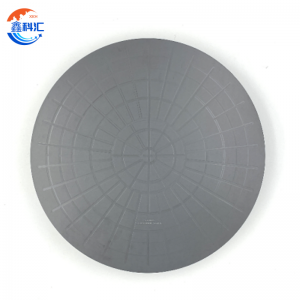

کاربردهای معمول

سینیهای سرامیکی سیلیکون کاربید به دلیل تطبیقپذیری و انعطافپذیریشان در صنایع متنوعی مورد استفاده قرار میگیرند. کاربردهای رایج عبارتند از:

-

صنعت نیمههادی

سینیهای SiC به عنوان حامل در طول فرآیندهای آنیل ویفر، انتشار، اکسیداسیون، اپیتاکسی و کاشت استفاده میشوند. پایداری آنها توزیع یکنواخت دما و حداقل آلودگی را تضمین میکند. -

صنعت فتوولتائیک (PV)

در تولید سلولهای خورشیدی، سینیهای SiC شمشها یا ویفرهای سیلیکونی را در طول مراحل نفوذ و تفجوشی در دمای بالا نگه میدارند. -

متالورژی پودر و سرامیک

برای پشتیبانی از اجزا در طول زینترینگ پودرهای فلزی، سرامیکها و مواد کامپوزیتی استفاده میشود. -

شیشه و پنلهای نمایشگر

به عنوان سینیهای کوره یا سکوهایی برای ساخت شیشههای مخصوص، زیرلایههای LCD یا سایر قطعات نوری استفاده میشود. -

فرآوری شیمیایی و کورههای حرارتی

به عنوان حاملهای مقاوم در برابر خوردگی در راکتورهای شیمیایی یا به عنوان سینیهای پشتیبان حرارتی در کورههای خلاء و اتمسفر کنترلشده عمل میکنند.

ویژگیهای کلیدی عملکرد

-

✅پایداری حرارتی استثنایی

در برابر استفاده مداوم در دماهای تا 1600 تا 2000 درجه سانتیگراد بدون تاب برداشتن یا تخریب مقاومت میکند. -

✅مقاومت مکانیکی بالا

استحکام خمشی بالایی (معمولاً >350 مگاپاسکال) ارائه میدهد و دوام طولانی مدت را حتی در شرایط بار زیاد تضمین میکند. -

✅مقاومت در برابر شوک حرارتی

عملکرد عالی در محیطهایی با نوسانات سریع دما، که خطر ترک خوردگی را به حداقل میرساند. -

✅مقاومت در برابر خوردگی و اکسیداسیون

از نظر شیمیایی در اکثر اسیدها، قلیاها و گازهای اکسیدکننده/احیاکننده پایدار است و برای فرآیندهای شیمیایی خشن مناسب است. -

✅دقت ابعادی و مسطح بودن

با دقت بالا ماشینکاری شده و پردازش یکنواخت و سازگاری با سیستمهای خودکار را تضمین میکند. -

✅طول عمر بالا و مقرون به صرفه بودن

نرخ جایگزینی پایینتر و هزینههای نگهداری کمتر، آن را به یک راهحل مقرونبهصرفه در طول زمان تبدیل میکند.

مشخصات فنی

| پارامتر | مقدار معمول |

|---|---|

| مواد | SiC پیوند شده با واکنش / SiC متخلخل |

| حداکثر دمای عملیاتی | ۱۶۰۰–۲۰۰۰ درجه سانتیگراد |

| استحکام خمشی | ≥350 مگاپاسکال |

| تراکم | ≥3.0 گرم بر سانتیمتر مکعب |

| رسانایی حرارتی | ~۱۲۰–۱۸۰ وات بر متر مکعب بر کلوین |

| صافی سطح | ≤ 0.1 میلیمتر |

| ضخامت | ۵–۲۰ میلیمتر (قابل تنظیم) |

| ابعاد | استاندارد: ۲۰۰×۲۰۰ میلیمتر، ۳۰۰×۳۰۰ میلیمتر و غیره |

| پرداخت سطح | ماشینکاری شده، صیقل داده شده (بنا به درخواست) |

سوالات متداول (FAQ)

Q1: آیا میتوان از سینیهای کاربید سیلیکون در کورههای خلاء استفاده کرد؟

A:بله، سینیهای SiC به دلیل انتشار کم گاز، پایداری شیمیایی و مقاومت در برابر دمای بالا، برای محیطهای خلاء ایدهآل هستند.

Q2: آیا شکلها یا اسلاتهای سفارشی موجود است؟

A:کاملاً. ما خدمات سفارشیسازی شامل اندازه سینی، شکل، ویژگیهای سطح (مثلاً شیارها، سوراخها) و صیقلدهی سطح را برای برآورده کردن نیازهای منحصر به فرد مشتری ارائه میدهیم.

س3: SiC در مقایسه با سینیهای آلومینا یا کوارتز چگونه است؟

A:SiC استحکام بالاتر، رسانایی حرارتی بهتر و مقاومت برتر در برابر شوک حرارتی و خوردگی شیمیایی دارد. در حالی که آلومینا مقرون به صرفهتر است، SiC در محیطهای سخت عملکرد بهتری دارد.

Q4: آیا ضخامت استانداردی برای این سینی ها وجود دارد؟

A:ضخامت معمولاً در محدوده ۵ تا ۲۰ میلیمتر است، اما میتوانیم آن را بر اساس کاربرد و الزامات تحمل بار شما تنظیم کنیم.

Q5: زمان تحویل معمول برای سینیهای SiC سفارشی چقدر است؟

A:زمان تحویل بسته به پیچیدگی و کمیت متفاوت است، اما معمولاً برای سفارشات سفارشی بین ۲ تا ۴ هفته متغیر است.

درباره ما

شرکت XKH در زمینه توسعه، تولید و فروش شیشههای نوری ویژه و مواد کریستالی جدید با فناوری پیشرفته تخصص دارد. محصولات ما در زمینه الکترونیک نوری، لوازم الکترونیکی مصرفی و نظامی کاربرد دارند. ما قطعات نوری یاقوت کبود، پوششهای لنز تلفن همراه، سرامیک، LT، سیلیکون کاربید SIC، کوارتز و ویفرهای کریستالی نیمههادی ارائه میدهیم. با تخصص ماهرانه و تجهیزات پیشرفته، ما در پردازش محصولات غیر استاندارد سرآمد هستیم و هدفمان تبدیل شدن به یک شرکت پیشرو در زمینه مواد نوری-الکترونیکی با فناوری پیشرفته است.