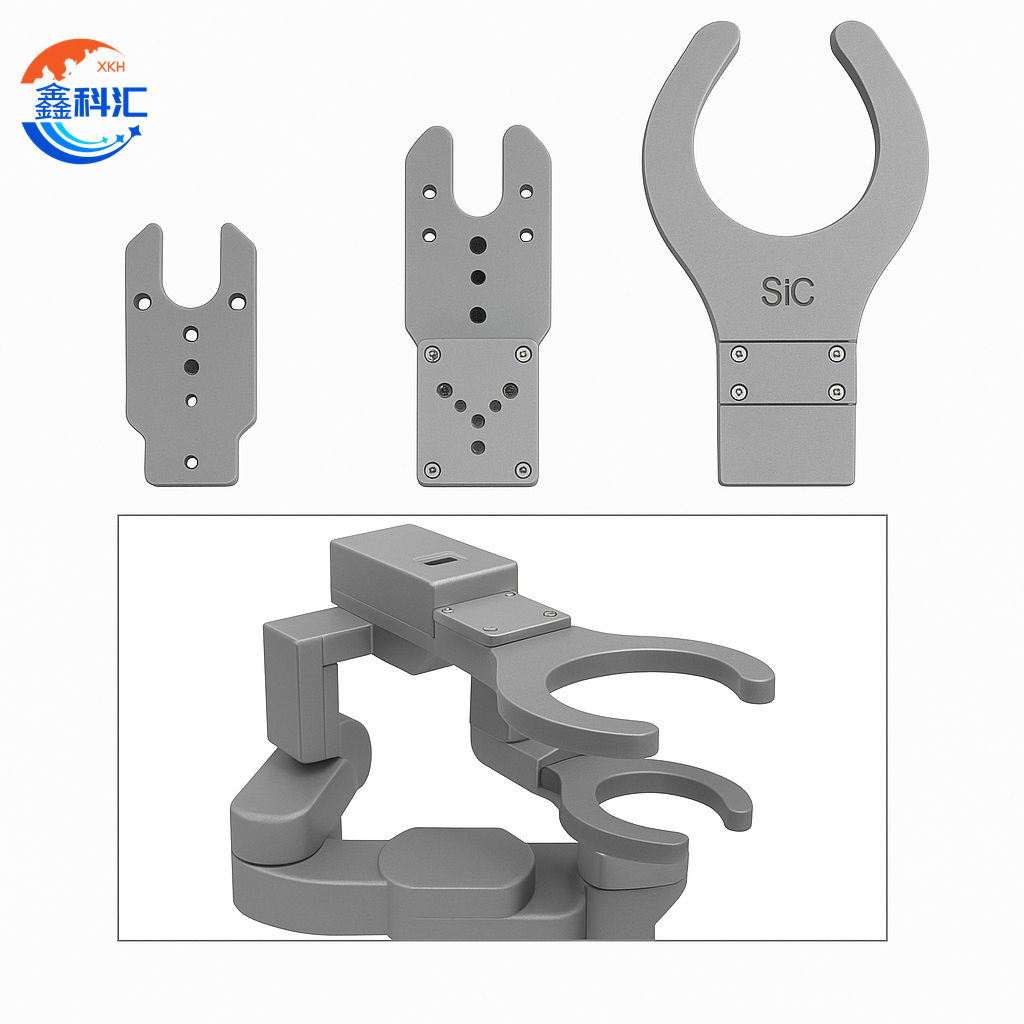

بازوی انتقال دهنده انتهایی سرامیکی SiC برای حمل ویفر

مجری نهایی سرامیک SiC

مجری نهایی سرامیکی SiC (کاربید سیلیکون) یک جزء حیاتی در سیستمهای جابجایی ویفر با دقت بالا است که در تولید نیمههادیها و محیطهای میکروساخت پیشرفته استفاده میشود. این مجری نهایی تخصصی که برای برآورده کردن الزامات محیطهای فوقالعاده تمیز، دمای بالا و بسیار پایدار طراحی شده است، انتقال مطمئن و بدون آلودگی ویفرها را در طول مراحل کلیدی تولید مانند لیتوگرافی، اچینگ و رسوبگذاری تضمین میکند.

با بهرهگیری از خواص برتر مواد کاربید سیلیکون - مانند رسانایی حرارتی بالا، سختی شدید، بیاثری شیمیایی عالی و انبساط حرارتی حداقل - اندافکتور سرامیکی SiC حتی در چرخههای حرارتی سریع یا در محفظههای فرآیند خورنده، سختی مکانیکی و پایداری ابعادی بینظیری را ارائه میدهد. تولید ذرات کم و ویژگیهای مقاومت پلاسما، آن را به ویژه برای کاربردهای اتاق تمیز و پردازش خلاء، که در آن حفظ یکپارچگی سطح ویفر و کاهش آلودگی ذرات بسیار مهم است، مناسب میسازد.

کاربرد افکتور انتهایی سرامیکی SiC

۱. جابجایی ویفر نیمههادی

اندافکتورهای سرامیکی SiC به طور گسترده در صنعت نیمههادی برای جابجایی ویفرهای سیلیکونی در طول تولید خودکار استفاده میشوند. این اندافکتورها معمولاً بر روی بازوهای رباتیک یا سیستمهای انتقال خلاء نصب میشوند و برای تطبیق با ویفرهایی با اندازههای مختلف مانند 200 میلیمتر و 300 میلیمتر طراحی شدهاند. آنها در فرآیندهایی از جمله رسوب بخار شیمیایی (CVD)، رسوب بخار فیزیکی (PVD)، حکاکی و انتشار - که در آنها دماهای بالا، شرایط خلاء و گازهای خورنده رایج است - ضروری هستند. مقاومت حرارتی استثنایی و پایداری شیمیایی SiC، آن را به مادهای ایدهآل برای تحمل چنین محیطهای سختی بدون تخریب تبدیل میکند.

۲. سازگاری با اتاق تمیز و خلاء

در محیطهای تمیز و خلاء، که آلودگی ذرات باید به حداقل برسد، سرامیکهای SiC مزایای قابل توجهی ارائه میدهند. سطح متراکم و صاف این ماده در برابر تولید ذرات مقاومت میکند و به حفظ یکپارچگی ویفر در حین حمل و نقل کمک میکند. این امر باعث میشود که اجزای نهایی SiC به ویژه برای فرآیندهای حیاتی مانند لیتوگرافی فرابنفش شدید (EUV) و رسوب لایه اتمی (ALD) که در آنها تمیزی بسیار مهم است، مناسب باشند. علاوه بر این، انتشار کم گاز و مقاومت بالای پلاسمای SiC عملکرد قابل اعتمادی را در محفظههای خلاء تضمین میکند، طول عمر ابزارها را افزایش میدهد و دفعات نگهداری را کاهش میدهد.

۳. سیستمهای موقعیتیابی با دقت بالا

دقت و پایداری در سیستمهای پیشرفته جابجایی ویفر، به ویژه در تجهیزات اندازهگیری، بازرسی و ترازبندی، بسیار حیاتی هستند. سرامیکهای SiC ضریب انبساط حرارتی بسیار پایینی و سختی بالایی دارند که به end effector اجازه میدهد دقت ساختاری خود را حتی تحت چرخه حرارتی یا بار مکانیکی حفظ کند. این امر تضمین میکند که ویفرها در حین حمل و نقل دقیقاً تراز باقی بمانند و خطر ریزخراشها، عدم تراز یا خطاهای اندازهگیری را به حداقل میرساند - عواملی که در گرههای فرآیند زیر 5 نانومتر به طور فزایندهای حیاتی هستند.

خواص اجرایی سرامیکی SiC

۱. استحکام مکانیکی و سختی بالا

سرامیکهای SiC دارای استحکام مکانیکی استثنایی هستند، با استحکام خمشی که اغلب از 400 مگاپاسکال و مقادیر سختی ویکرز بالاتر از 2000 HV فراتر میرود. این امر باعث میشود که آنها حتی پس از استفاده طولانی مدت در برابر تنش مکانیکی، ضربه و سایش بسیار مقاوم باشند. استحکام بالای SiC همچنین انحراف را در حین انتقال ویفر با سرعت بالا به حداقل میرساند و موقعیتیابی دقیق و تکرارپذیر را تضمین میکند.

2. پایداری حرارتی عالی

یکی از ارزشمندترین خواص سرامیکهای SiC، توانایی آنها در تحمل دماهای بسیار بالا - اغلب تا 1600 درجه سانتیگراد در اتمسفرهای خنثی - بدون از دست دادن یکپارچگی مکانیکی است. ضریب انبساط حرارتی پایین آنها (~4.0 x 10⁻⁶ /K) پایداری ابعادی را در چرخههای حرارتی تضمین میکند و آنها را برای کاربردهایی مانند CVD، PVD و آنیل دمای بالا ایدهآل میسازد.

پرسش و پاسخ در مورد افکتور انتهایی سرامیکی SiC

س: چه مادهای در ویفر افکتور نهایی استفاده میشود؟

الف:اجزای انتهایی ویفر معمولاً از موادی ساخته میشوند که استحکام بالا، پایداری حرارتی و تولید ذرات کم را ارائه میدهند. در میان این مواد، سرامیک سیلیکون کاربید (SiC) یکی از پیشرفتهترین و ترجیحیترین مواد است. سرامیکهای SiC بسیار سخت، از نظر حرارتی پایدار، از نظر شیمیایی بیاثر و در برابر سایش مقاوم هستند و آنها را برای کار با ویفرهای سیلیکونی ظریف در محیطهای تمیز و خلاء ایدهآل میکنند. در مقایسه با کوارتز یا فلزات روکشدار، SiC پایداری ابعادی بهتری را در دماهای بالا ارائه میدهد و ذرات را از خود دور نمیکند که به جلوگیری از آلودگی کمک میکند.