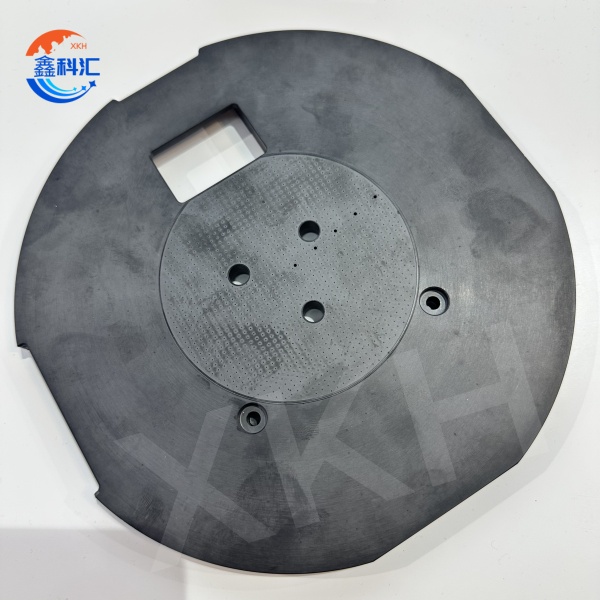

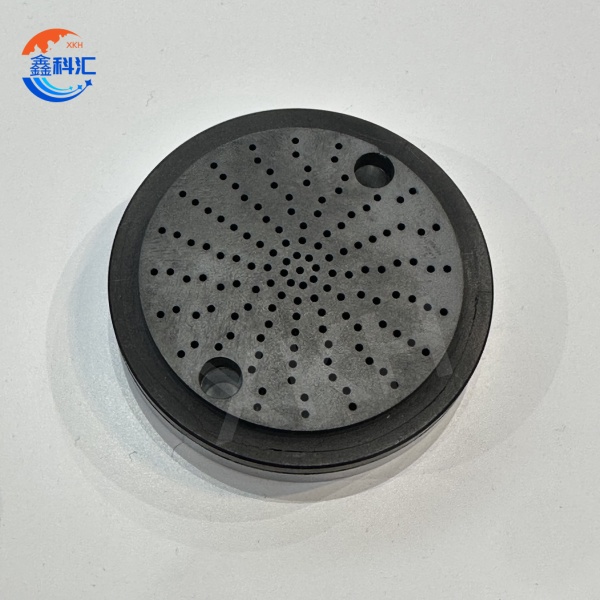

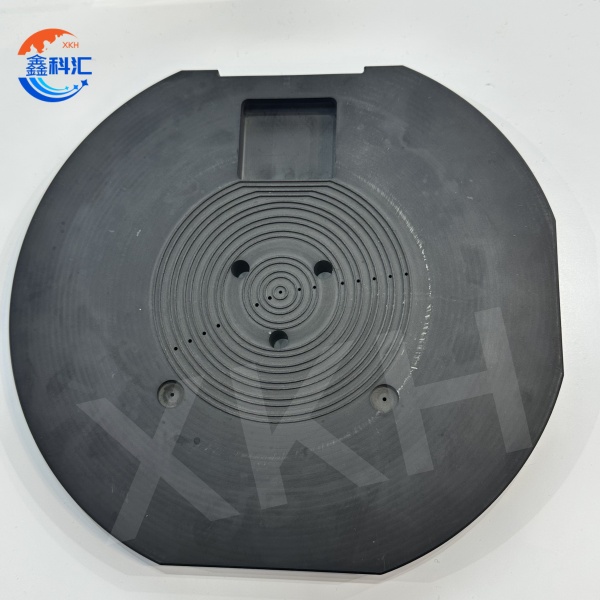

سینی چاک سرامیکی SiC فنجانهای مکش سرامیکی ماشینکاری دقیق سفارشی

مشخصات مواد:

سختی بالا: سختی موس کاربید سیلیکون 9.2-9.5 است که پس از الماس، در رتبه دوم قرار دارد و مقاومت سایشی بالایی دارد.

۲. رسانایی حرارتی بالا: رسانایی حرارتی کاربید سیلیکون به اندازه ۱۲۰-۲۰۰ W/m·K است که میتواند گرما را به سرعت از بین ببرد و برای محیطهای با دمای بالا مناسب است.

۳. ضریب انبساط حرارتی پایین: ضریب انبساط حرارتی کاربید سیلیکون پایین است (۴.۰-۴.۵×۱۰⁻⁶/K)، که همچنان میتواند پایداری ابعادی را در دمای بالا حفظ کند.

4. پایداری شیمیایی: مقاومت در برابر خوردگی اسید و قلیایی کاربید سیلیکون، مناسب برای استفاده در محیطهای خورنده شیمیایی.

5. استحکام مکانیکی بالا: کاربید سیلیکون از مقاومت خمشی و فشاری بالایی برخوردار است و میتواند در برابر فشار مکانیکی زیادی مقاومت کند.

ویژگیها:

۱. در صنعت نیمههادی، ویفرهای بسیار نازک باید روی یک فنجان مکش خلاء قرار داده شوند، از مکش خلاء برای ثابت کردن ویفرها استفاده میشود و فرآیند مومکاری، نازک کردن، اپیلاسیون، تمیز کردن و برش روی ویفرها انجام میشود.

2. مکنده کاربید سیلیکون از رسانایی حرارتی خوبی برخوردار است، میتواند به طور موثر زمان اپیلاسیون و وکس کردن را کوتاه کند و راندمان تولید را بهبود بخشد.

3. مکنده خلاء کاربید سیلیکون همچنین از مقاومت خوبی در برابر خوردگی اسیدی و قلیایی برخوردار است.

۴. در مقایسه با صفحه حامل کوراندوم سنتی، زمان بارگیری و تخلیه، گرمایش و سرمایش را کوتاه میکند، راندمان کار را بهبود میبخشد؛ در عین حال، میتواند سایش بین صفحات بالایی و پایینی را کاهش دهد، دقت صفحه را حفظ کند و عمر مفید را حدود ۴۰٪ افزایش دهد.

۵. نسبت مواد کم و سبک است. حمل پالتها برای اپراتورها آسانتر است و خطر آسیب ناشی از برخورد ناشی از مشکلات حمل و نقل را حدود ۲۰٪ کاهش میدهد.

۶. اندازه: حداکثر قطر ۶۴۰ میلیمتر؛ صافی: ۳um یا کمتر

زمینه کاربرد:

۱. تولید نیمههادی

●پردازش ویفر:

برای تثبیت ویفر در فوتولیتوگرافی، اچینگ، رسوب لایه نازک و سایر فرآیندها، با تضمین دقت بالا و ثبات فرآیند. مقاومت بالا در برابر دمای بالا و خوردگی آن برای محیطهای سخت تولید نیمههادی مناسب است.

●رشد اپیتکسیال:

در رشد اپیتاکسیال SiC یا GaN، به عنوان حامل برای گرم کردن و تثبیت ویفرها، تضمین یکنواختی دما و کیفیت کریستال در دماهای بالا، بهبود عملکرد دستگاه.

۲. تجهیزات فوتوالکتریک

●تولید الایدی:

برای تثبیت زیرلایه یاقوت کبود یا SiC و به عنوان حامل گرما در فرآیند MOCVD، برای اطمینان از یکنواختی رشد اپیتاکسیال، بهبود راندمان و کیفیت نور LED استفاده میشود.

●دیود لیزری:

به عنوان یک فیکسچر با دقت بالا، تثبیت و گرم کردن بستر برای اطمینان از پایداری دمای فرآیند، بهبود توان خروجی و قابلیت اطمینان دیود لیزر.

۳. ماشینکاری دقیق

●پردازش اجزای نوری:

این ماده برای تثبیت اجزای دقیق مانند لنزهای نوری و فیلترها برای اطمینان از دقت بالا و آلودگی کم در حین پردازش استفاده میشود و برای ماشینکاری با شدت بالا مناسب است.

●فرآوری سرامیک:

به عنوان یک وسیله با پایداری بالا، برای ماشینکاری دقیق مواد سرامیکی مناسب است تا از دقت و ثبات ماشینکاری در دمای بالا و محیط خورنده اطمینان حاصل شود.

۴. آزمایشهای علمی

● آزمایش دمای بالا:

به عنوان یک دستگاه تثبیت نمونه در محیطهای با دمای بالا، از آزمایشهای دمایی شدید بالای ۱۶۰۰ درجه سانتیگراد پشتیبانی میکند تا یکنواختی دما و پایداری نمونه را تضمین کند.

● تست خلاء:

به عنوان یک حامل تثبیت و گرمایش نمونه در محیط خلاء، برای اطمینان از دقت و تکرارپذیری آزمایش، مناسب برای پوشش خلاء و عملیات حرارتی.

مشخصات فنی:

| (دارایی مادی) | (واحد) | (اس اس آی سی) | |

| (محتوای SiC) |

| (وزن)٪ | >99 |

| (اندازه متوسط دانه) |

| میکرون | ۴-۱۰ |

| (چگالی) |

| کیلوگرم بر دسیمتر مکعب | >3.14 |

| (تخلخل ظاهری) |

| اکسیژن مصرفی1% | <0.5 |

| (سختی ویکرز) | اچ وی ۰.۵ | معدل | 28 |

| *( استحکام خمشی) | ۲۰ درجه سانتیگراد | مگاپاسکال | ۴۵۰ |

| (مقاومت فشاری) | ۲۰ درجه سانتیگراد | مگاپاسکال | ۳۹۰۰ |

| (مدول الاستیک) | ۲۰ درجه سانتیگراد | معدل | ۴۲۰ |

| (مقاومت در برابر شکست) |

| مگاپاسکال/متر مکعب | ۳.۵ |

| (رسانایی حرارتی) | ۲۰ درجه سانتیگراد | وزن/(متر*کلوین) | ۱۶۰ |

| (مقاومت ویژه) | ۲۰ درجه سانتیگراد | اهم بر سانتیمتر | ۱۰۶-۱۰۸ |

|

| الف(RT**...۸۰ درجه سانتیگراد) | ک-۱*۱۰-۶ | ۴.۳ |

|

|

| oºC | ۱۷۰۰ |

با سالها تجربه فنی و صنعتی، XKH قادر است پارامترهای کلیدی مانند اندازه، روش گرمایش و طراحی جذب خلاء چاک را مطابق با نیازهای خاص مشتری تنظیم کند و اطمینان حاصل کند که محصول کاملاً با فرآیند مشتری سازگار است. چاکهای سرامیکی کاربید سیلیکون SiC به دلیل رسانایی حرارتی عالی، پایداری در دمای بالا و پایداری شیمیایی، به اجزای ضروری در پردازش ویفر، رشد اپیتاکسیال و سایر فرآیندهای کلیدی تبدیل شدهاند. به ویژه در تولید مواد نیمههادی نسل سوم مانند SiC و GaN، تقاضا برای چاکهای سرامیکی کاربید سیلیکون همچنان رو به افزایش است. در آینده، با توسعه سریع 5G، وسایل نقلیه الکتریکی، هوش مصنوعی و سایر فناوریها، چشمانداز کاربرد چاکهای سرامیکی کاربید سیلیکون در صنعت نیمههادی گستردهتر خواهد شد.

نمودار تفصیلی