تجهیزات برش لیزری دوسکویی مادون قرمز پیکوثانیه برای پردازش شیشه نوری/کوارتز/یاقوت کبود

پارامتر اصلی

| نوع لیزر | پیکوثانیه مادون قرمز |

| اندازه پلتفرم | 700×1200 (میلیمتر) |

| ۹۰۰×۱۴۰۰ (میلیمتر) | |

| ضخامت برش | 0.03-80 (میلیمتر) |

| سرعت برش | 0-1000 (میلیمتر بر ثانیه) |

| شکستگی لبه برش | <0.01 (میلیمتر) |

| توجه: اندازه پلتفرم قابل تنظیم است. | |

ویژگیهای کلیدی

۱. فناوری لیزر فوق سریع:

پالسهای کوتاه در سطح پیکوثانیه (10⁻¹²s) همراه با فناوری تنظیم MOPA به حداکثر چگالی توان >10¹² W/cm² دست مییابند.

· طول موج مادون قرمز (1064 نانومتر) از طریق جذب غیرخطی به مواد شفاف نفوذ میکند و از فرسایش سطحی جلوگیری میکند.

سیستم نوری چند کانونی اختصاصی، چهار نقطه پردازش مستقل را به طور همزمان تولید میکند.

۲. سیستم همگامسازی دو ایستگاهی:

· موتور خطی دو طبقه با پایه گرانیتی (دقت موقعیتیابی: ±1μm).

· زمان سوئیچینگ ایستگاه کمتر از 0.8 ثانیه، که امکان عملیات موازی "پردازش-بارگیری/تخلیه" را فراهم میکند.

· کنترل دمای مستقل (23±0.5 درجه سانتیگراد) در هر ایستگاه، پایداری ماشینکاری طولانی مدت را تضمین میکند.

۳. کنترل هوشمند فرآیند:

· پایگاه داده یکپارچه مواد (بیش از ۲۰۰ پارامتر شیشه) برای تطبیق خودکار پارامترها.

· پایش پلاسما در زمان واقعی، انرژی لیزر را به صورت پویا تنظیم میکند (وضوح تنظیم: 0.1 میلیژول).

· محافظت پرده هوا، ترکهای ریز لبه (کمتر از 3 میکرومتر) را به حداقل میرساند.

در یک مورد کاربردی معمول شامل برش ویفر یاقوت کبود با ضخامت 0.5 میلیمتر، این سیستم به سرعت برش 300 میلیمتر بر ثانیه با ابعاد برادهبرداری کمتر از 10 میکرومتر دست مییابد که نشاندهنده بهبود 5 برابری بهرهوری نسبت به روشهای سنتی است.

مزایای پردازش

1. سیستم برش و تقسیم دو ایستگاهه یکپارچه برای عملکرد انعطافپذیر؛

۲. ماشینکاری پرسرعت هندسههای پیچیده، راندمان تبدیل فرآیند را افزایش میدهد.

۳. لبههای برش بدون مخروط با حداقل لبپریدگی (<50μm) و جابجایی ایمن توسط اپراتور؛

4. انتقال یکپارچه بین مشخصات محصول با عملکرد شهودی؛

۵. هزینههای عملیاتی پایین، نرخ بازده بالا، فرآیند بدون مواد مصرفی و بدون آلودگی؛

۶. تولید صفر سرباره، مایعات زائد یا فاضلاب با تضمین سلامت سطح؛

نمایش نمونه

کاربردهای معمول

۱. تولید لوازم الکترونیکی مصرفی:

· برش دقیق کانتور شیشه محافظ سهبعدی گوشیهای هوشمند (دقت زاویه R: ±0.01 میلیمتر).

· ایجاد سوراخهای ریز در لنزهای ساعت یاقوت کبود (حداقل دیافراگم: Ø0.3 میلیمتر).

· تکمیل مناطق انتقال تصویر شیشهای اپتیکی برای دوربینهای زیر نمایشگر.

۲. تولید قطعات نوری:

· ماشینکاری ریزساختار برای آرایههای لنز AR/VR (اندازه ویژگی ≥20μm).

· برش زاویهدار منشورهای کوارتز برای کولیماتورهای لیزری (تحمل زاویهای: ±15 اینچ).

· شکلدهی پروفیل فیلترهای مادون قرمز (برش مخروطی کمتر از 0.5 درجه).

بستهبندی نیمههادی ۳.

· پردازش شیشه از طریق (TGV) در سطح ویفر (نسبت ابعاد ۱:۱۰).

· حکاکی میکروکانال روی زیرلایههای شیشهای برای تراشههای میکروفلوئیدیک (Ra <0.1μm).

· برشهای تنظیم فرکانس برای تشدیدگرهای کوارتز MEMS.

برای ساخت پنجره نوری LiDAR خودرو، این سیستم امکان برش کانتور شیشه کوارتز با ضخامت ۲ میلیمتر با عمود برش ۸۹.۵±۰.۳ درجه را فراهم میکند و الزامات تست ارتعاش در سطح خودرو را برآورده میسازد.

کاربردهای فرآیند

به طور خاص برای برش دقیق مواد شکننده/سخت از جمله:

۱. شیشههای استاندارد و عینکهای اپتیکی (BK7، سیلیس ذوبشده)؛

۲. کریستالهای کوارتز و زیرلایههای یاقوت کبود؛

۳. شیشه سکوریت و فیلترهای نوری

۴. زیرلایههای آینهای

قابلیت برش کانتور و سوراخکاری دقیق داخلی (حداقل Ø0.3 میلیمتر)

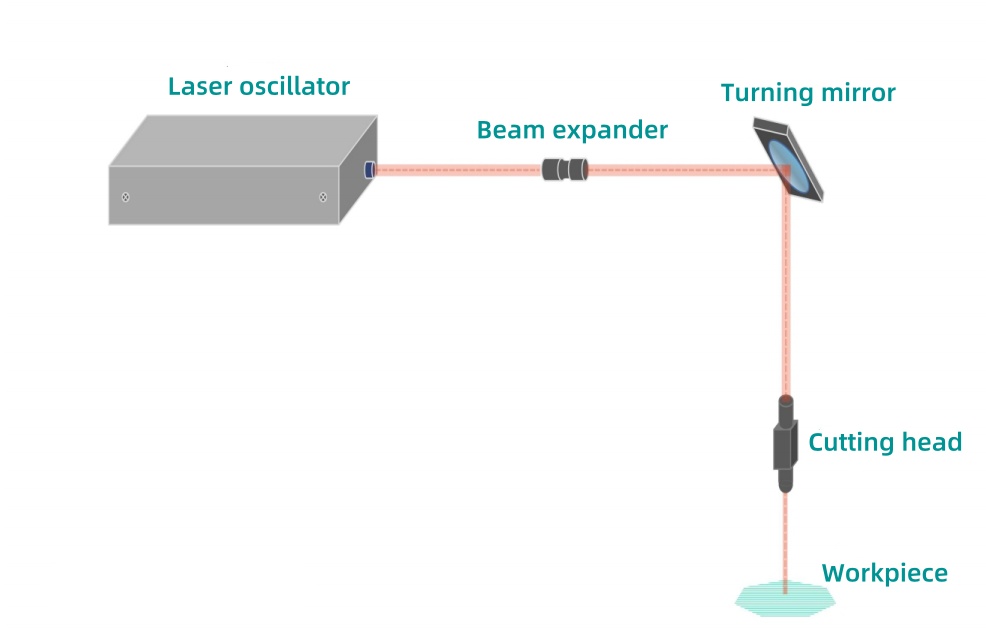

اصل برش لیزری

لیزر پالسهای فوق کوتاه با انرژی بسیار بالا تولید میکند که در بازههای زمانی فمتوثانیه تا پیکوثانیه با قطعه کار برهمکنش میکنند. در طول انتشار از طریق ماده، پرتو ساختار تنش آن را مختل میکند تا سوراخهای رشتهای در مقیاس میکرونی ایجاد شود. فاصله بهینه سوراخها، میکروترکهای کنترلشدهای ایجاد میکند که با فناوری برش ترکیب میشوند تا جداسازی دقیق حاصل شود.

مزایای برش لیزری

۱. یکپارچهسازی اتوماسیون بالا (عملکرد ترکیبی برش/تکهتکه کردن) با مصرف برق کم و عملکرد ساده؛

۲. پردازش غیرتماسی، قابلیتهای منحصر به فردی را فراهم میکند که از طریق روشهای مرسوم قابل دستیابی نیستند.

۳. عملیات بدون مواد مصرفی، هزینههای جاری را کاهش داده و پایداری زیستمحیطی را افزایش میدهد.

4. دقت فوقالعاده با زاویه مخروطی صفر و حذف آسیب ثانویه قطعه کار؛

XKH خدمات سفارشیسازی جامعی را برای سیستمهای برش لیزری خود ارائه میدهد، از جمله پیکربندیهای پلتفرم سفارشی، توسعه پارامترهای فرآیند تخصصی و راهحلهای خاص برای کاربرد خاص برای برآورده کردن نیازهای تولید منحصر به فرد در صنایع مختلف.