چکیده ویفر SiC

ویفرهای سیلیکون کاربید (SiC)به زیرلایه انتخابی برای الکترونیکهای توان بالا، فرکانس بالا و دمای بالا در بخشهای خودرو، انرژیهای تجدیدپذیر و هوافضا تبدیل شدهاند. نمونه کارهای ما شامل پلیتایپها و طرحهای آلایش کلیدی - 4H آلایششده با نیتروژن (4H-N)، نیمهعایق با خلوص بالا (HPSI)، 3C آلایششده با نیتروژن (3C-N) و 4H/6H نوع p (4H/6H-P) - میشود که در سه درجه کیفی ارائه میشوند: PRIME (زیرلایههای کاملاً صیقلی، درجه دستگاه)، DUMMY (لایهبرداری شده یا صیقلنشده برای آزمایشهای فرآیندی) و RESEARCH (لایههای اپی سفارشی و پروفایلهای آلایش برای تحقیق و توسعه). قطر ویفرها 2 اینچ، 4 اینچ، 6 اینچ، 8 اینچ و 12 اینچ است تا هم برای ابزارهای قدیمی و هم برای کارخانههای پیشرفته مناسب باشد. ما همچنین بولهای تکبلوری و کریستالهای دانهای با جهتگیری دقیق را برای پشتیبانی از رشد کریستال در داخل شرکت عرضه میکنیم.

ویفرهای 4H-N ما دارای چگالی حامل از 1×10¹6 تا 1×10¹9 سانتیمتر مکعب و مقاومتهای 0.01-10 Ω·cm هستند که تحرک الکترونی عالی و میدانهای شکست بالای 2 MV/cm را ارائه میدهند - ایدهآل برای دیودهای شاتکی، MOSFETها و JFETها. زیرلایههای HPSI از مقاومت 1×10¹² Ω·cm با چگالی میکروپایپ زیر 0.1 سانتیمتر مکعب فراتر میروند و حداقل نشت را برای دستگاههای RF و مایکروویو تضمین میکنند. 3C-N مکعبی، که در قالبهای 2″ و 4″ موجود است، امکان هترواپیتاکس روی سیلیکون را فراهم میکند و از کاربردهای فوتونیک و MEMS جدید پشتیبانی میکند. ویفرهای 4H/6H-P نوع P، که با آلومینیوم به 1×10¹6–5×10¹⁸ سانتیمتر مکعب آلاییده شدهاند، معماریهای مکمل دستگاه را تسهیل میکنند.

ویفرهای SiC، ویفرهای PRIME تحت پرداخت شیمیایی-مکانیکی قرار میگیرند تا زبری سطح RMS کمتر از 0.2 نانومتر، تغییر ضخامت کل کمتر از 3 میکرومتر و کمان کمتر از 10 میکرومتر حاصل شود. زیرلایههای DUMMY آزمایشهای مونتاژ و بستهبندی را تسریع میکنند، در حالی که ویفرهای RESEARCH دارای ضخامت لایه اپی 2 تا 30 میکرومتر و آلایش سفارشی هستند. همه محصولات توسط پراش اشعه ایکس (منحنی نوسانی کمتر از 30 آرک ثانیه) و طیفسنجی رامان، به همراه آزمایشهای الکتریکی - اندازهگیریهای هال، پروفایل C-V و اسکن میکروپایپ - تأیید میشوند که انطباق با JEDEC و SEMI را تضمین میکند.

بولها تا قطر ۱۵۰ میلیمتر از طریق PVT و CVD با چگالی نابجایی کمتر از ۱×۱۰³ سانتیمتر مربع و تعداد کم میکروپایپ رشد داده میشوند. کریستالهای بذر در ۰.۱ درجه از محور c برش داده میشوند تا رشد تکرارپذیر و بازده برش بالا تضمین شود.

با ترکیب چندین نوع، انواع آلایش، گریدهای کیفی، اندازه ویفر SiC و تولید داخلی بول و کریستال بذر، پلتفرم زیرلایه SiC ما زنجیرههای تأمین را ساده کرده و توسعه دستگاهها را برای وسایل نقلیه الکتریکی، شبکههای هوشمند و کاربردهای محیط سخت تسریع میکند.

چکیده ویفر SiC

ویفرهای سیلیکون کاربید (SiC)به زیرلایه SiC انتخابی برای الکترونیک با توان بالا، فرکانس بالا و دمای بالا در بخشهای خودرو، انرژیهای تجدیدپذیر و هوافضا تبدیل شدهاند. نمونه کارهای ما شامل پلیتایپها و طرحهای آلایش کلیدی - 4H آلاییده شده با نیتروژن (4H-N)، نیمه عایق با خلوص بالا (HPSI)، 3C آلاییده شده با نیتروژن (3C-N) و 4H/6H نوع p (4H/6H-P) - است که در سه گرید کیفی ارائه میشوند: ویفر SiCPRIME (زیرلایههای کاملاً صیقلی و همتراز با دستگاه)، DUMMY (لایهبرداری شده یا صیقلنشده برای آزمایشهای فرآیندی) و RESEARCH (لایههای اپی سفارشی و پروفایلهای آلایش برای تحقیق و توسعه). قطر ویفرهای SiC بین 2، 4، 6، 8 و 12 اینچ متغیر است تا هم برای ابزارهای قدیمی و هم برای ساختهای پیشرفته مناسب باشد. ما همچنین بولهای تکبلوری و کریستالهای دانهای با جهتگیری دقیق را برای پشتیبانی از رشد کریستال در داخل شرکت ارائه میدهیم.

ویفرهای SiC 4H-N ما دارای چگالی حامل از 1×10¹6 تا 1×10¹9 سانتیمتر مکعب و مقاومتهای 0.01-10 Ω·cm هستند که تحرک الکترونی عالی و میدانهای شکست بالاتر از 2 MV/cm را ارائه میدهند - ایدهآل برای دیودهای شاتکی، MOSFETها و JFETها. زیرلایههای HPSI با چگالی میکروپایپ کمتر از 0.1 سانتیمتر مکعب، مقاومت بیش از 1×10¹² Ω·cm دارند و حداقل نشت را برای دستگاههای RF و مایکروویو تضمین میکنند. 3C-N مکعبی، که در قالبهای 2″ و 4″ موجود است، امکان هترواپیتاکس روی سیلیکون را فراهم میکند و از کاربردهای فوتونیک و MEMS جدید پشتیبانی میکند. ویفر SiC نوع P 4H/6H-P، که با آلومینیوم به ابعاد 1×10¹6–5×10¹⁸ سانتیمتر مکعب آلاییده شدهاند، معماریهای مکمل دستگاه را تسهیل میکنند.

ویفرهای SiC ویفرهای PRIME تحت پرداخت شیمیایی-مکانیکی قرار میگیرند تا زبری سطح RMS کمتر از 0.2 نانومتر، تغییر ضخامت کل کمتر از 3 میکرومتر و کمان کمتر از 10 میکرومتر حاصل شود. زیرلایههای DUMMY آزمایشهای مونتاژ و بستهبندی را تسریع میکنند، در حالی که ویفرهای RESEARCH دارای ضخامت لایه اپی 2 تا 30 میکرومتر و آلایش سفارشی هستند. همه محصولات با پراش اشعه ایکس (منحنی نوسانی کمتر از 30 آرک ثانیه) و طیفسنجی رامان، به همراه آزمایشهای الکتریکی - اندازهگیریهای هال، پروفایل C-V و اسکن میکروپایپ - تأیید میشوند که انطباق با JEDEC و SEMI را تضمین میکند.

بولها تا قطر ۱۵۰ میلیمتر از طریق PVT و CVD با چگالی نابجایی کمتر از ۱×۱۰³ سانتیمتر مربع و تعداد کم میکروپایپ رشد داده میشوند. کریستالهای بذر در ۰.۱ درجه از محور c برش داده میشوند تا رشد تکرارپذیر و بازده برش بالا تضمین شود.

با ترکیب چندین نوع، انواع آلایش، گریدهای کیفی، اندازه ویفر SiC و تولید داخلی بول و کریستال بذر، پلتفرم زیرلایه SiC ما زنجیرههای تأمین را ساده کرده و توسعه دستگاهها را برای وسایل نقلیه الکتریکی، شبکههای هوشمند و کاربردهای محیط سخت تسریع میکند.

برگه اطلاعات ویفر SiC نوع 4H-N با اندازه 6 اینچ

| برگه اطلاعات ویفرهای SiC با قطر 6 اینچ | ||||

| پارامتر | زیرپارامتر | درجه Z | درجه P | درجه D |

| قطر | ۱۴۹.۵–۱۵۰.۰ میلیمتر | ۱۴۹.۵–۱۵۰.۰ میلیمتر | ۱۴۹.۵–۱۵۰.۰ میلیمتر | |

| ضخامت | 4H-N | ۳۵۰ میکرومتر ± ۱۵ میکرومتر | ۳۵۰ میکرومتر ± ۲۵ میکرومتر | ۳۵۰ میکرومتر ± ۲۵ میکرومتر |

| ضخامت | 4H-SI | ۵۰۰ میکرومتر ± ۱۵ میکرومتر | ۵۰۰ میکرومتر ± ۲۵ میکرومتر | ۵۰۰ میکرومتر ± ۲۵ میکرومتر |

| جهت گیری ویفر | محور خارج از مرکز: ۴.۰ درجه به سمت <۱۱-۲۰> ±۰.۵ درجه (۴H-N)؛ محور روی مرکز: <۰۰۰۱> ±۰.۵ درجه (۴H-SI) | محور خارج از مرکز: ۴.۰ درجه به سمت <۱۱-۲۰> ±۰.۵ درجه (۴H-N)؛ محور روی مرکز: <۰۰۰۱> ±۰.۵ درجه (۴H-SI) | محور خارج از مرکز: ۴.۰ درجه به سمت <۱۱-۲۰> ±۰.۵ درجه (۴H-N)؛ محور روی مرکز: <۰۰۰۱> ±۰.۵ درجه (۴H-SI) | |

| تراکم میکروپایپ | 4H-N | ≤ 0.2 سانتیمتر مربع | ≤ ۲ سانتیمتر⁻² | ≤ ۱۵ سانتیمتر مربع |

| تراکم میکروپایپ | 4H-SI | ≤ ۱ سانتیمتر مربع | ≤ ۵ سانتیمتر⁻² | ≤ ۱۵ سانتیمتر مربع |

| مقاومت ویژه | 4H-N | ۰.۰۱۵–۰.۰۲۴ اهم·سانتیمتر | ۰.۰۱۵–۰.۰۲۸ اهم·سانتیمتر | ۰.۰۱۵–۰.۰۲۸ اهم·سانتیمتر |

| مقاومت ویژه | 4H-SI | ≥ ۱×۱۰¹⁰ اهم·سانتیمتر | ≥ ۱×۱۰⁵ اهم·سانتیمتر | |

| جهت گیری اولیه مسطح | [10-10] ± 5.0 درجه | [10-10] ± 5.0 درجه | [10-10] ± 5.0 درجه | |

| طول تخت اولیه | 4H-N | ۴۷.۵ میلیمتر ± ۲.۰ میلیمتر | ||

| طول تخت اولیه | 4H-SI | شکاف | ||

| حذف لبه | ۳ میلیمتر | |||

| تار/LTV/TTV/کمان | ≤2.5μm / ≤6μm / ≤25μm / ≤35μm | ≤5μm / ≤15μm / ≤40μm / ≤60μm | ||

| زبری | لهستانی | Ra ≤ 1 نانومتر | ||

| زبری | سی ام پی | Ra ≤ 0.2 نانومتر | Ra ≤ 0.5 نانومتر | |

| ترکهای لبه | هیچکدام | طول تجمعی ≤ 20 میلیمتر، طول تکی ≤ 2 میلیمتر | ||

| صفحات شش گوش | مساحت تجمعی ≤ 0.05% | مساحت تجمعی ≤ 0.1% | مساحت تجمعی ≤ ۱٪ | |

| نواحی چندنوعی | هیچکدام | مساحت تجمعی ≤ 3% | مساحت تجمعی ≤ 3% | |

| آخالهای کربنی | مساحت تجمعی ≤ 0.05% | مساحت تجمعی ≤ 3% | ||

| خراشهای سطحی | هیچکدام | طول تجمعی ≤ ۱ × قطر ویفر | ||

| تراشههای لبه | عرض و عمق ≥ 0.2 میلیمتر مجاز نیست | حداکثر 7 تراشه، هر کدام ≤ 1 میلیمتر | ||

| TSD (جابجایی پیچ رزوه) | ≤ ۵۰۰ سانتیمتر مربع | ناموجود | ||

| دررفتگی صفحه پایه (BPD) | ≤ ۱۰۰۰ سانتیمتر مربع | ناموجود | ||

| آلودگی سطحی | هیچکدام | |||

| بسته بندی | کاست چند ویفر یا ظرف تک ویفر | کاست چند ویفر یا ظرف تک ویفر | کاست چند ویفر یا ظرف تک ویفر | |

برگه اطلاعات ویفر SiC نوع 4H-N با قطر 4 اینچ

| برگه اطلاعات ویفر SiC 4 اینچی | |||

| پارامتر | تولید صفر MPD | درجه تولید استاندارد (درجه P) | درجه ساختگی (درجه D) |

| قطر | ۹۹.۵ میلیمتر–۱۰۰.۰ میلیمتر | ||

| ضخامت (4H-N) | ۳۵۰ میکرومتر ± ۱۵ میکرومتر | ۳۵۰ میکرومتر ± ۲۵ میکرومتر | |

| ضخامت (4H-Si) | ۵۰۰ میکرومتر ± ۱۵ میکرومتر | ۵۰۰ میکرومتر ± ۲۵ میکرومتر | |

| جهت گیری ویفر | محور خارج از محور: ۴.۰ درجه به سمت <۱۱۲۰> ±۰.۵ درجه برای ۴H-N؛ محور روی محور: <۰۰۰۱> ±۰.۵ درجه برای ۴H-Si | ||

| تراکم میکروپایپ (4H-N) | ≤0.2 سانتیمتر⁻² | ≤2 سانتیمتر⁻² | ≤15 سانتیمتر⁻² |

| چگالی میکروپایپ (4H-Si) | ≤1 سانتیمتر⁻² | ≤5 سانتیمتر⁻² | ≤15 سانتیمتر⁻² |

| مقاومت ویژه (4H-N) | ۰.۰۱۵–۰.۰۲۴ اهم·سانتیمتر | ۰.۰۱۵–۰.۰۲۸ اهم·سانتیمتر | |

| مقاومت ویژه (4H-Si) | ≥1E10 اهم·سانتیمتر | ≥1E5 اهم · سانتیمتر | |

| جهت گیری اولیه مسطح | [10-10] ±5.0 درجه | ||

| طول تخت اولیه | ۳۲.۵ میلیمتر ±۲.۰ میلیمتر | ||

| طول تخت ثانویه | ۱۸.۰ میلیمتر ±۲.۰ میلیمتر | ||

| جهت گیری مسطح ثانویه | سیلیکون رو به بالا: ۹۰ درجه سانتیگراد از سطح صاف اولیه ±۵.۰ درجه | ||

| حذف لبه | ۳ میلیمتر | ||

| LTV/TTV/باو وارپ | ≤2.5μm/≤5μm/≤15μm/≤30μm | ≤10μm/≤15μm/≤25μm/≤40μm | |

| زبری | Ra صیقلی ≤1 نانومتر؛ Ra CMP ≤0.2 نانومتر | Ra ≤0.5 نانومتر | |

| ترکهای لبهای با نور شدید | هیچکدام | هیچکدام | طول تجمعی ≤10 میلیمتر؛ طول تکی ≤2 میلیمتر |

| صفحات شش گوش با نور با شدت بالا | مساحت تجمعی ≤0.05٪ | مساحت تجمعی ≤0.05٪ | مساحت تجمعی ≤0.1٪ |

| مناطق چند شکلی با نور با شدت بالا | هیچکدام | مساحت تجمعی ≤3٪ | |

| اجزاء کربن بصری | مساحت تجمعی ≤0.05٪ | مساحت تجمعی ≤3٪ | |

| خراشهای سطح سیلیکون توسط نور با شدت بالا | هیچکدام | طول تجمعی ≤1 قطر ویفر | |

| تراشههای لبه با نور با شدت بالا | عرض و عمق ≥0.2 میلیمتر مجاز نیست | ۵ مجاز، هر کدام ≤۱ میلیمتر | |

| آلودگی سطح سیلیکون توسط نور با شدت بالا | هیچکدام | ||

| دررفتگی پیچ رزوه کاری | ≤500 سانتیمتر مربع | ناموجود | |

| بسته بندی | کاست چند ویفر یا ظرف تک ویفر | کاست چند ویفر یا ظرف تک ویفر | کاست چند ویفر یا ظرف تک ویفر |

برگه اطلاعات ویفر SiC از نوع HPSI با قطر 4 اینچ

| برگه اطلاعات ویفر SiC از نوع HPSI با قطر 4 اینچ | |||

| پارامتر | گرید تولیدی با MPD صفر (گرید Z) | درجه تولید استاندارد (درجه P) | درجه ساختگی (درجه D) |

| قطر | ۹۹.۵–۱۰۰.۰ میلیمتر | ||

| ضخامت (4H-Si) | ۵۰۰ میکرومتر ±۲۰ میکرومتر | ۵۰۰ میکرومتر ±۲۵ میکرومتر | |

| جهت گیری ویفر | محور خارج از محور: ۴.۰ درجه به سمت <۱۱-۲۰> ±۰.۵ درجه برای ۴H-N؛ محور روی محور: <۰۰۰۱> ±۰.۵ درجه برای ۴H-Si | ||

| چگالی میکروپایپ (4H-Si) | ≤1 سانتیمتر⁻² | ≤5 سانتیمتر⁻² | ≤15 سانتیمتر⁻² |

| مقاومت ویژه (4H-Si) | ≥1E9 اهم·سانتیمتر | ≥1E5 اهم · سانتیمتر | |

| جهت گیری اولیه مسطح | (10-10) ±5.0 درجه | ||

| طول تخت اولیه | ۳۲.۵ میلیمتر ±۲.۰ میلیمتر | ||

| طول تخت ثانویه | ۱۸.۰ میلیمتر ±۲.۰ میلیمتر | ||

| جهت گیری مسطح ثانویه | سیلیکون رو به بالا: ۹۰ درجه سانتیگراد از سطح صاف اولیه ±۵.۰ درجه | ||

| حذف لبه | ۳ میلیمتر | ||

| LTV/TTV/باو وارپ | ≤3μm/≤5μm/≤15μm/≤30μm | ≤10μm/≤15μm/≤25μm/≤40μm | |

| زبری (وجه C) | لهستانی | Ra ≤1 نانومتر | |

| زبری (سطح سی) | سی ام پی | Ra ≤0.2 نانومتر | Ra ≤0.5 نانومتر |

| ترکهای لبهای با نور شدید | هیچکدام | طول تجمعی ≤10 میلیمتر؛ طول تکی ≤2 میلیمتر | |

| صفحات شش گوش با نور با شدت بالا | مساحت تجمعی ≤0.05٪ | مساحت تجمعی ≤0.05٪ | مساحت تجمعی ≤0.1٪ |

| مناطق چند شکلی با نور با شدت بالا | هیچکدام | مساحت تجمعی ≤3٪ | |

| اجزاء کربن بصری | مساحت تجمعی ≤0.05٪ | مساحت تجمعی ≤3٪ | |

| خراشهای سطح سیلیکون توسط نور با شدت بالا | هیچکدام | طول تجمعی ≤1 قطر ویفر | |

| تراشههای لبه با نور با شدت بالا | عرض و عمق ≥0.2 میلیمتر مجاز نیست | ۵ مجاز، هر کدام ≤۱ میلیمتر | |

| آلودگی سطح سیلیکون توسط نور با شدت بالا | هیچکدام | هیچکدام | |

| دررفتگی پیچ رزوه کاری | ≤500 سانتیمتر مربع | ناموجود | |

| بسته بندی | کاست چند ویفر یا ظرف تک ویفر | ||

کاربرد ویفر SiC

-

ماژولهای قدرت ویفر SiC برای اینورترهای خودروهای برقی

ماسفتها و دیودهای مبتنی بر ویفر SiC که بر روی زیرلایههای ویفر SiC با کیفیت بالا ساخته شدهاند، تلفات سوئیچینگ بسیار کمی را ارائه میدهند. با بهرهگیری از فناوری ویفر SiC، این ماژولهای قدرت در ولتاژها و دماهای بالاتر کار میکنند و اینورترهای کششی کارآمدتری را ممکن میسازند. ادغام قالبهای ویفر SiC در مراحل قدرت، نیاز به خنککننده و فضای اشغالی را کاهش میدهد و پتانسیل کامل نوآوری ویفر SiC را به نمایش میگذارد. -

دستگاههای RF و 5G با فرکانس بالا روی ویفر SiC

تقویتکنندهها و سوئیچهای RF ساخته شده بر روی پلتفرمهای ویفر SiC نیمه عایق، رسانایی حرارتی و ولتاژ شکست بهتری را نشان میدهند. زیرلایه ویفر SiC تلفات دیالکتریک را در فرکانسهای گیگاهرتز به حداقل میرساند، در حالی که استحکام مواد ویفر SiC امکان عملکرد پایدار را در شرایط توان و دمای بالا فراهم میکند - که ویفر SiC را به زیرلایه انتخابی برای ایستگاههای پایه 5G نسل بعدی و سیستمهای راداری تبدیل میکند. -

زیرلایههای اپتوالکترونیکی و LED از ویفر SiC

LED های آبی و فرابنفش رشد یافته بر روی زیرلایههای ویفر SiC از تطابق شبکهای عالی و اتلاف گرما بهره میبرند. استفاده از ویفر SiC با سطح مقطع C صیقلی، لایههای اپیتاکسیال یکنواخت را تضمین میکند، در حالی که سختی ذاتی ویفر SiC امکان نازک شدن دقیق ویفر و بستهبندی قابل اعتماد دستگاه را فراهم میکند. این امر ویفر SiC را به پلتفرمی مناسب برای کاربردهای LED با توان بالا و طول عمر بالا تبدیل میکند.

پرسش و پاسخ در مورد ویفر SiC

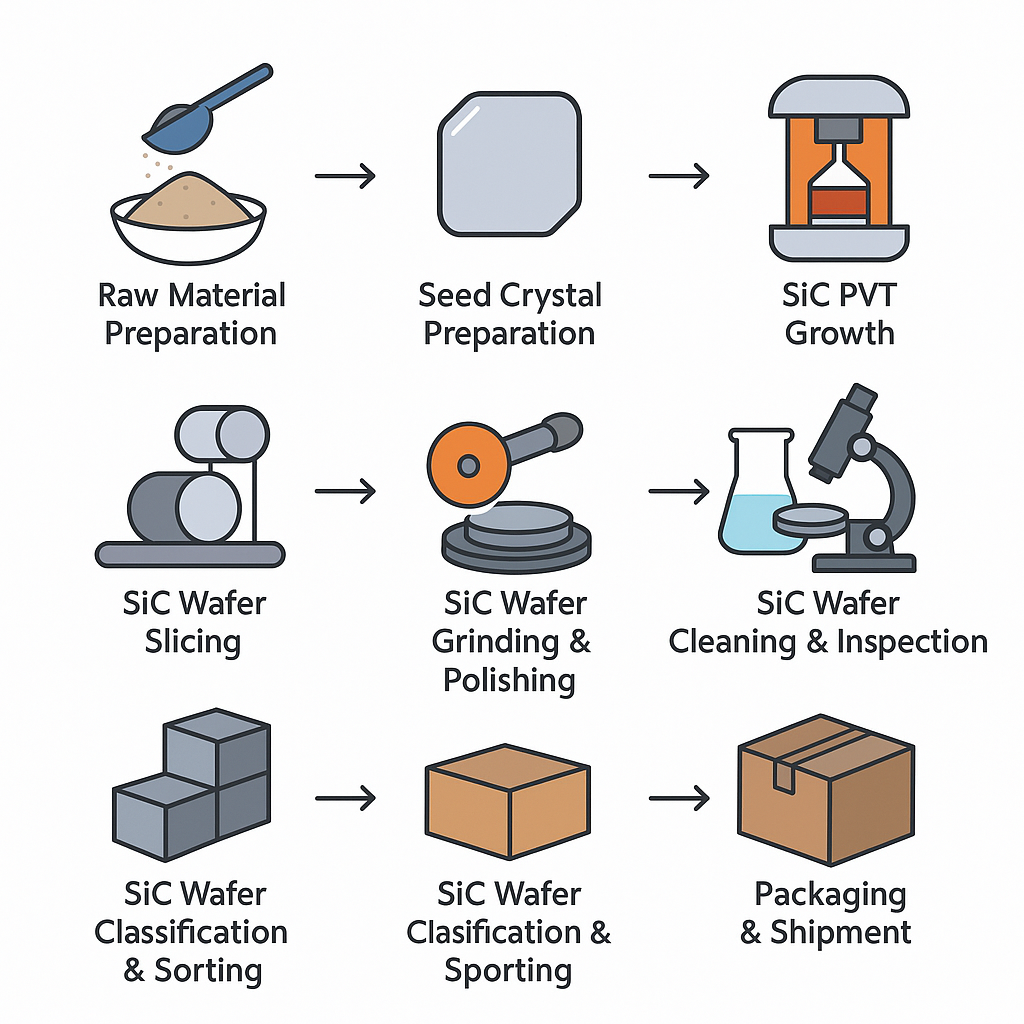

1. س: ویفرهای SiC چگونه تولید میشوند؟

الف:

ویفرهای SiC تولید شدهمراحل دقیق

-

ویفرهای SiCآماده سازی مواد اولیه

- از پودر SiC با گرید ≥5N (ناخالصیها ≤1 ppm) استفاده کنید.

- برای حذف ترکیبات کربن یا نیتروژن باقیمانده، آن را الک کرده و از قبل بپزید.

-

سی سیآماده سازی کریستال بذر

-

یک تکه کریستال 4H-SiC بردارید و آن را در امتداد جهت 〈0001〉 به ابعاد ~10 × 10 میلیمتر مربع برش دهید.

-

صیقل دقیق تا Ra ≤0.1 نانومتر و علامت گذاری جهت کریستال.

-

-

سی سیرشد PVT (انتقال فیزیکی بخار)

-

بوته گرافیتی را پر کنید: پایین را با پودر SiC و بالا را با دانههای کریستالی پر کنید.

-

تا فشار 10 اتمسفر تخلیه کنید یا با هلیوم با خلوص بالا پر کنید.

-

منطقه منبع گرما را تا ۲۱۰۰-۲۳۰۰ درجه سانتیگراد گرم کنید، منطقه بذر را ۱۰۰-۱۵۰ درجه سانتیگراد خنکتر نگه دارید.

-

سرعت رشد را بین ۱ تا ۵ میلیمتر در ساعت کنترل کنید تا کیفیت و میزان تولید متعادل شود.

-

-

سی سیشمش آنیل

-

شمش SiC رشد یافته را به مدت ۴ تا ۸ ساعت در دمای ۱۶۰۰ تا ۱۸۰۰ درجه سانتیگراد آنیل کنید.

-

هدف: کاهش تنشهای حرارتی و کاهش چگالی نابجاییها.

-

-

سی سیبرش ویفر

-

با استفاده از اره سیمی الماسه، شمش را به ویفرهایی با ضخامت 0.5 تا 1 میلیمتر برش دهید.

-

برای جلوگیری از ایجاد ترکهای ریز، لرزش و نیروی جانبی را به حداقل برسانید.

-

-

سی سیویفرسنگ زنی و پولیش

-

سنگ زنی درشتبرای از بین بردن آسیب ناشی از اره (زبری حدود ۱۰ تا ۳۰ میکرومتر).

-

سنگ زنی ریزبرای رسیدن به صافی ≤5 میکرومتر.

-

پرداخت شیمیایی-مکانیکی (CMP)برای رسیدن به سطح آینهای (Ra ≤0.2 نانومتر).

-

-

سی سیویفرتمیز کردن و بازرسی

-

تمیز کردن اولتراسونیکدر محلول پیرانا (H2SO4:H2O2)، آب DI، سپس IPA.

-

طیفسنجی XRD/رامانبرای تأیید پلیتایپ (4H، 6H، 3C).

-

تداخلسنجیبرای اندازهگیری صافی (<5 µm) و تاب (<20 µm).

-

پروب چهار نقطهایبرای آزمایش مقاومت (مثلاً HPSI ≥10⁹ Ω·cm).

-

بازرسی نقصزیر میکروسکوپ نوری پلاریزه و دستگاه تست خراش.

-

-

سی سیویفرطبقهبندی و مرتبسازی

-

ویفرها را بر اساس نوع پلیتایپ و نوع الکتریکی مرتب کنید:

-

4H-SiC نوع N (4H-N): غلظت حامل 10¹⁶–10¹⁸ cm⁻³

-

نیمه عایق با خلوص بالا 4H-SiC (4H-HPSI): مقاومت ویژه ≥10⁹ Ω·cm

-

6H-SiC نوع N (6H-N)

-

سایر: 3C-SiC، نوع P و غیره

-

-

-

سی سیویفربسته بندی و حمل و نقل

۲. س: مزایای کلیدی ویفرهای SiC نسبت به ویفرهای سیلیکونی چیست؟

الف) در مقایسه با ویفرهای سیلیکونی، ویفرهای SiC موارد زیر را ممکن میسازند:

-

عملکرد در ولتاژ بالاتر(>1200 ولت) با مقاومت در حالت روشن کمتر.

-

پایداری دمایی بالاتر(>300 درجه سانتیگراد) و مدیریت حرارتی بهبود یافته.

-

سرعت سوئیچینگ بالاتربا تلفات سوئیچینگ کمتر، کاهش خنکسازی در سطح سیستم و اندازه در مبدلهای قدرت.

۴. س: چه نقصهای رایجی بر بازده و عملکرد ویفر SiC تأثیر میگذارند؟

الف) عیوب اصلی در ویفرهای SiC شامل میکروپایپها، نابجاییهای صفحه پایه (BPD) و خراشهای سطحی است. میکروپایپها میتوانند باعث خرابی فاجعهبار دستگاه شوند؛ BPDها به مرور زمان مقاومت در برابر روشن شدن را افزایش میدهند؛ و خراشهای سطحی منجر به شکستگی ویفر یا رشد اپیتاکسیال ضعیف میشوند. بنابراین، بازرسی دقیق و کاهش نقص برای به حداکثر رساندن بازده ویفر SiC ضروری است.

زمان ارسال: 30 ژوئن 2025