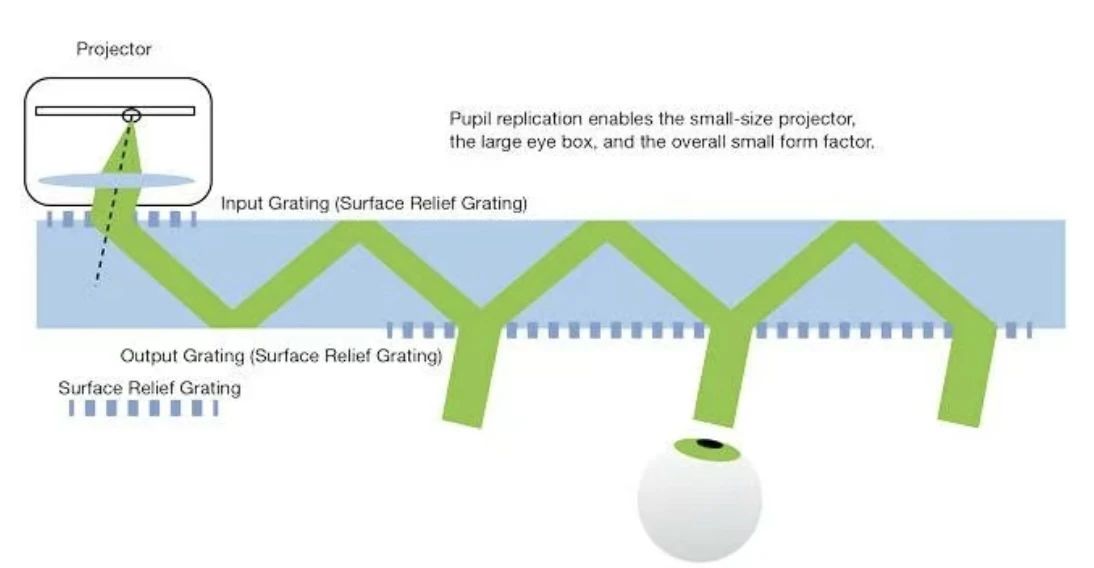

در پسزمینه انقلاب هوش مصنوعی، عینکهای واقعیت افزوده (AR) به تدریج در حال ورود به عرصه عمومی هستند. عینکهای واقعیت افزوده به عنوان الگویی که به طور یکپارچه دنیای مجازی و واقعی را با هم ترکیب میکند، با دستگاههای واقعیت مجازی (VR) متفاوت هستند، زیرا به کاربران اجازه میدهند تصاویر دیجیتالی و نور محیط را به طور همزمان درک کنند. برای دستیابی به این قابلیت دوگانه - نمایش تصاویر میکرو به چشمها در عین حفظ انتقال نور خارجی - عینکهای واقعیت افزوده مبتنی بر کاربید سیلیکون (SiC) از معماری موجبر (هدایتکننده نور) استفاده میکنند. این طراحی از بازتاب داخلی کامل برای انتقال تصاویر، مشابه انتقال فیبر نوری، همانطور که در نمودار شماتیک نشان داده شده است، بهره میبرد.

معمولاً، یک زیرلایه نیمه عایق با خلوص بالا به طول ۶ اینچ میتواند ۲ جفت عینک تولید کند، در حالی که یک زیرلایه ۸ اینچی ۳ تا ۴ جفت را در خود جای میدهد. استفاده از مواد SiC سه مزیت مهم دارد:

- ضریب شکست استثنایی (2.7): میدان دید تمام رنگی (FOV) بالای 80 درجه را با یک لایه لنز فراهم میکند و آثار رنگینکمانی رایج در طراحیهای مرسوم واقعیت افزوده را از بین میبرد.

- موجبر سه رنگ یکپارچه (RGB): جایگزین پشتههای موجبر چند لایه میشود و اندازه و وزن دستگاه را کاهش میدهد.

- رسانایی حرارتی برتر (490 W/m·K): تخریب نوری ناشی از تجمع گرما را کاهش میدهد.

این مزایا باعث افزایش تقاضای بازار برای شیشههای AR مبتنی بر SiC شده است. SiC با درجه نوری مورد استفاده معمولاً از کریستالهای نیمه عایق با خلوص بالا (HPSI) تشکیل شده است که الزامات دقیق آمادهسازی آنها به هزینههای بالای فعلی کمک میکند. در نتیجه، توسعه زیرلایههای HPSI SiC بسیار مهم است.

۱. سنتز پودر SiC نیمه عایق

تولید در مقیاس صنعتی عمدتاً از سنتز خود-انتشار (SHS) در دمای بالا استفاده میکند، فرآیندی که نیاز به کنترل دقیق دارد:

- مواد اولیه: پودرهای کربن/سیلیکون با خلوص ۹۹.۹۹۹٪ با اندازه ذرات ۱۰ تا ۱۰۰ میکرومتر.

- خلوص بوته: اجزای گرافیتی تحت تصفیه در دمای بالا قرار میگیرند تا انتشار ناخالصیهای فلزی به حداقل برسد.

- کنترل اتمسفر: آرگون با خلوص 6N (با تصفیهکنندههای درون خطی) از ورود نیتروژن جلوگیری میکند؛ ممکن است گازهای HCl/H₂ ناچیزی برای تبخیر ترکیبات بور و کاهش نیتروژن وارد شوند، اگرچه غلظت H₂ برای جلوگیری از خوردگی گرافیت نیاز به بهینهسازی دارد.

- استانداردهای تجهیزات: کورههای سنتز باید به خلاء پایه کمتر از 10 پاسکال دست یابند و پروتکلهای دقیق بررسی نشتی نیز رعایت شود.

۲. چالشهای رشد کریستال

رشد HPSI SiC الزامات خلوص مشابهی را به اشتراک میگذارد:

- خوراک: پودر SiC با خلوص 6N+ با نسبت بور/آلومینیم/نیتروژن کمتر از 10¹6 سانتیمتر مکعب، نسبت آهن/تیتانیوم/اکسیژن کمتر از حد آستانه، و حداقل فلزات قلیایی (Na/K).

- سیستمهای گازی: مخلوطهای آرگون/هیدروژن 6N مقاومت ویژه را افزایش میدهند.

- تجهیزات: پمپهای مولکولی خلاء فوق العاده بالا (<10⁻⁶ Pa) را تضمین میکنند؛ پیشتیمار بوته و تصفیه نیتروژن بسیار مهم هستند.

۲.۱ نوآوریهای پردازش زیرلایه

در مقایسه با سیلیکون، چرخههای رشد طولانی مدت SiC و تنش ذاتی آن (که باعث ترک خوردگی/لبه پریدگی میشود) نیاز به پردازش پیشرفته دارد:

- برش لیزری: بازده را از ۳۰ ویفر (۳۵۰ میکرومتر، اره سیمی) به بیش از ۵۰ ویفر در هر گلوله ۲۰ میلیمتری افزایش میدهد، با پتانسیل نازک شدن ۲۰۰ میکرومتر. زمان پردازش از ۱۰ تا ۱۵ روز (اره سیمی) به کمتر از ۲۰ دقیقه برای هر ویفر برای کریستالهای ۸ اینچی کاهش مییابد.

۳. همکاریهای صنعتی

تیم Orion شرکت Meta در زمینهی پذیرش موجبر SiC از نوع نوری پیشگام بوده و سرمایهگذاریهای تحقیق و توسعه را افزایش داده است. مشارکتهای کلیدی عبارتند از:

- TankeBlue و MUDI Micro: توسعه مشترک لنزهای موجبر پراش AR.

- جینگشنگ مکانیک، لانگکی تک، اکسریل و کونیو اپتوالکترونیک: اتحاد استراتژیک برای یکپارچهسازی زنجیره تأمین هوش مصنوعی/افزوده

پیشبینیهای بازار، سالانه ۵۰۰۰۰۰ واحد AR مبتنی بر SiC را تا سال ۲۰۲۷ تخمین میزنند که ۲۵۰۰۰۰ زیرلایه ۶ اینچی (یا ۱۲۵۰۰۰ زیرلایه ۸ اینچی) را مصرف میکنند. این مسیر، نقش متحولکننده SiC را در اپتیک AR نسل بعدی برجسته میکند.

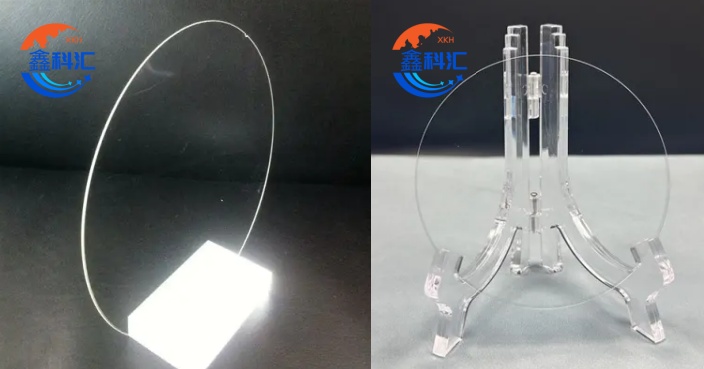

XKH در زمینه تأمین زیرلایههای SiC نیمه عایق 4H (4H-SEMI) با کیفیت بالا و قطرهای قابل تنظیم از 2 اینچ تا 8 اینچ، متناسب با نیازهای خاص کاربرد در RF، الکترونیک قدرت و اپتیک AR/VR تخصص دارد. نقاط قوت ما شامل تأمین حجم قابل اعتماد، سفارشیسازی دقیق (ضخامت، جهتگیری، پرداخت سطح) و پردازش کامل داخلی از رشد کریستال تا پرداخت است. فراتر از 4H-SEMI، ما همچنین زیرلایههای نوع 4H-N، نوع 4H/6H-P و 3C-SiC را ارائه میدهیم که از نوآوریهای متنوع نیمههادی و اپتوالکترونیکی پشتیبانی میکنند.

زمان ارسال: ۸ آگوست ۲۰۲۵