کاربید سیلیکون (SiC) نه تنها یک فناوری حیاتی برای دفاع ملی است، بلکه یک ماده محوری برای صنایع خودروسازی و انرژی جهانی نیز میباشد. برش ویفر به عنوان اولین گام حیاتی در پردازش تک بلور SiC، مستقیماً کیفیت نازککاری و صیقلکاری بعدی را تعیین میکند. روشهای سنتی برش اغلب باعث ایجاد ترکهای سطحی و زیرسطحی میشوند که نرخ شکستگی ویفر و هزینههای تولید را افزایش میدهد. بنابراین، کنترل آسیب ترکهای سطحی برای پیشرفت تولید دستگاههای SiC حیاتی است.

در حال حاضر، برش شمش SiC با دو چالش عمده روبرو است:

- اتلاف زیاد مصالح در ارهکاری چندسیمی سنتی:سختی و شکنندگی شدید SiC آن را در حین برش، سنگزنی و صیقلکاری مستعد تاب برداشتن و ترک خوردن میکند. طبق دادههای Infineon، ارهکاری چند سیمه پیوندی الماس-رزین با روش رفت و برگشتی سنتی تنها 50٪ از مواد را در برش استفاده میکند، و کل تلفات تک ویفر پس از صیقلکاری به حدود 250 میکرومتر میرسد و حداقل مواد قابل استفاده را باقی میگذارد.

- راندمان پایین و چرخههای تولید طولانی:آمار تولید بینالمللی نشان میدهد که تولید ۱۰،۰۰۰ ویفر با استفاده از ارهکاری چند سیمه مداوم ۲۴ ساعته، حدود ۲۷۳ روز طول میکشد. این روش به تجهیزات و مواد مصرفی گستردهای نیاز دارد و در عین حال زبری سطح بالا و آلودگی (گرد و غبار، فاضلاب) ایجاد میکند.

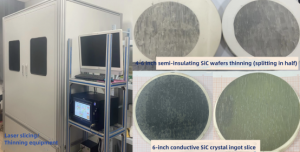

برای پرداختن به این مسائل، تیم پروفسور شیو شیانگچیان در دانشگاه نانجینگ، تجهیزات برش لیزری با دقت بالا برای SiC توسعه دادهاند و از فناوری لیزر فوق سریع برای به حداقل رساندن نقصها و افزایش بهرهوری استفاده میکنند. برای یک شمش SiC 20 میلیمتری، این فناوری بازده ویفر را در مقایسه با اره سیمی سنتی دو برابر میکند. علاوه بر این، ویفرهای برش داده شده با لیزر، یکنواختی هندسی بهتری را نشان میدهند و امکان کاهش ضخامت تا 200 میکرومتر در هر ویفر و افزایش بیشتر خروجی را فراهم میکنند.

مزایای کلیدی:

- تحقیق و توسعه روی تجهیزات نمونه اولیه در مقیاس بزرگ را تکمیل کرد، که برای برش ویفرهای SiC نیمه عایق ۴ تا ۶ اینچی و شمشهای SiC رسانای ۶ اینچی اعتبارسنجی شده است.

- برش شمش ۸ اینچی در دست بررسی است.

- زمان برش به طور قابل توجهی کوتاهتر، تولید سالانه بالاتر و بهبود عملکرد بیش از ۵۰٪.

زیرلایه SiC از نوع 4H-N ساخت XKH

پتانسیل بازار:

این تجهیزات قرار است به راهکار اصلی برای برش شمش SiC با قطر ۸ اینچ تبدیل شود، که در حال حاضر تحت سلطه واردات ژاپنی با هزینههای بالا و محدودیتهای صادراتی است. تقاضای داخلی برای تجهیزات برش/نازکسازی لیزری از ۱۰۰۰ واحد فراتر رفته است، اما هیچ جایگزین بالغ چینی وجود ندارد. فناوری دانشگاه نانجینگ ارزش بازار و پتانسیل اقتصادی عظیمی دارد.

سازگاری چند مادهای:

فراتر از SiC، این تجهیزات از پردازش لیزری نیترید گالیوم (GaN)، اکسید آلومینیوم (Al₂O₃) و الماس پشتیبانی میکند و کاربردهای صنعتی آن را گسترش میدهد.

این نوآوری با انقلابی در پردازش ویفر SiC، ضمن همسو شدن با روندهای جهانی به سمت مواد با کارایی بالا و مصرف انرژی بهینه، گلوگاههای حیاتی در تولید نیمههادیها را برطرف میکند.

نتیجهگیری

شرکت XKH به عنوان یکی از پیشگامان صنعت در تولید زیرلایههای کاربید سیلیکون (SiC)، در ارائه زیرلایههای SiC با اندازه کامل ۲ تا ۱۲ اینچ (شامل نوع 4H-N/SEMI، نوع 4H/6H/3C) متناسب با بخشهای با رشد بالا مانند وسایل نقلیه با انرژی جدید (NEV)، ذخیرهسازی انرژی فتوولتائیک (PV) و ارتباطات 5G تخصص دارد. ما با بهرهگیری از فناوری برش ویفر با ابعاد بزرگ و تلفات کم و فناوری پردازش با دقت بالا، به تولید انبوه زیرلایههای ۸ اینچی و پیشرفتهایی در فناوری رشد کریستال SiC رسانای ۱۲ اینچی دست یافتهایم که هزینههای هر واحد تراشه را به میزان قابل توجهی کاهش میدهد. در ادامه، ما به بهینهسازی برش لیزری در سطح شمش و فرآیندهای کنترل تنش هوشمند ادامه خواهیم داد تا بازده زیرلایه ۱۲ اینچی را به سطوح رقابتی جهانی ارتقا دهیم و صنعت داخلی SiC را قادر سازیم تا انحصارهای بینالمللی را بشکند و کاربردهای مقیاسپذیر را در حوزههای پیشرفته مانند تراشههای درجه خودرو و منابع تغذیه سرورهای هوش مصنوعی تسریع کند.

زیرلایه SiC از نوع 4H-N ساخت XKH

زمان ارسال: ۱۵ آگوست ۲۰۲۵